環境技術解説

環境技術解説

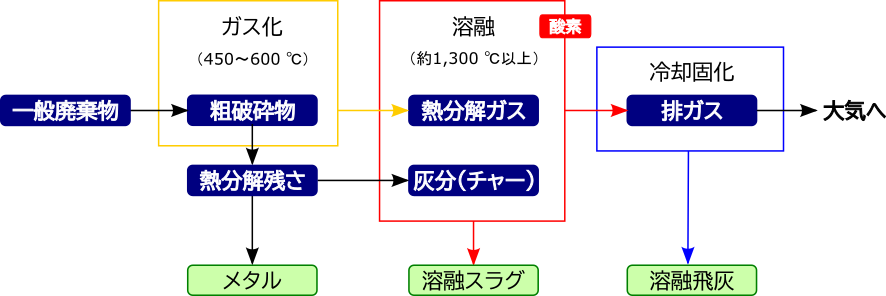

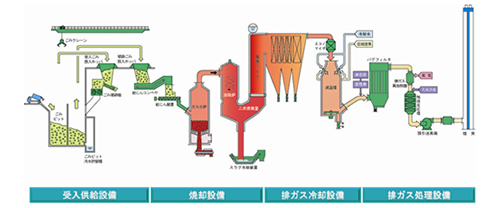

ガス化溶融とは、一般廃棄物(ごみ)を熱分解し、生成された揮発性ガスと炭化物(チャーをさらに高温で燃焼させて溶融する技術である。ダイオキシン類の発生を抑制し、廃棄物を減容化するとともに溶融固化物であるスラグも回収・リサイクルできるといった利点がある(図1参照)。

ストーカ式の焼却施設で焼却灰を溶融・資源化する場合は、溶融施設等を併設する必要がある。そのため、ガス化溶融施設としてリニューアルする施設が増えた。

1980年代のダイオキシン問題や最終処分場の逼迫に伴う減容化・再資源化促進の潮流を受けて、2000年代に相当数の施設が稼動を開始した。キルン式、流動式、シャフト式などのガス化溶融方式がある。多くの施設で廃熱の回収・利用が進められており、溶融スラグは路盤材等として活用されている。

図1 ガス化溶融の物質フロー

注)平成15年度・中央環境審議会廃棄物処理基準等専門委員会(第6回)の配付資料に基づいて国立環境研究所が作成

※掲載内容は2021年10月時点の情報に基づいております。

※外部リンクは別ウィンドウで表示します。

我が国では1980年代以降、廃棄物焼却施設から排出されるダイオキシン類が社会問題となった。また、地域によっては最終処分場の逼迫(ひっぱく)が問題視されるようになった。このような中、焼却残さ中のダイオキシン類の低減、重金属類の溶出の抑制、減容化・有効利用が達成できる技術として、溶融処理が注目されるようになった。これは、溶融処理を行うと、重金属を含む焼却灰や不燃物をスラグと呼ばれるガラス状の固化体に成型できるために、焼却残さの減容化や有害物質の溶出防止につながるとともに、溶融によって生じたスラグを路盤材等にリサイクルできるからである。

さらに、1990年代後半、高温処理によりダイオキシン類を分解でき、ごみの保有するエネルギーを利用して溶融が行うことができるガス化溶融が注目され、メーカ各社の実証施設建設による技術開発・実証が進み、2000年代に入り本格的な導入が進みつつある。

1997年のダイオキシン類発生防止等ガイドラインの改訂において,焼却灰に含まれるダイオキシン類を分解できる溶融処理技術に注目が集まり、同年のごみ処理広域化計画によって溶融炉建設に国庫補助がなされることとなったことから,一般廃棄物の溶融スラグ化が急速に広がった。

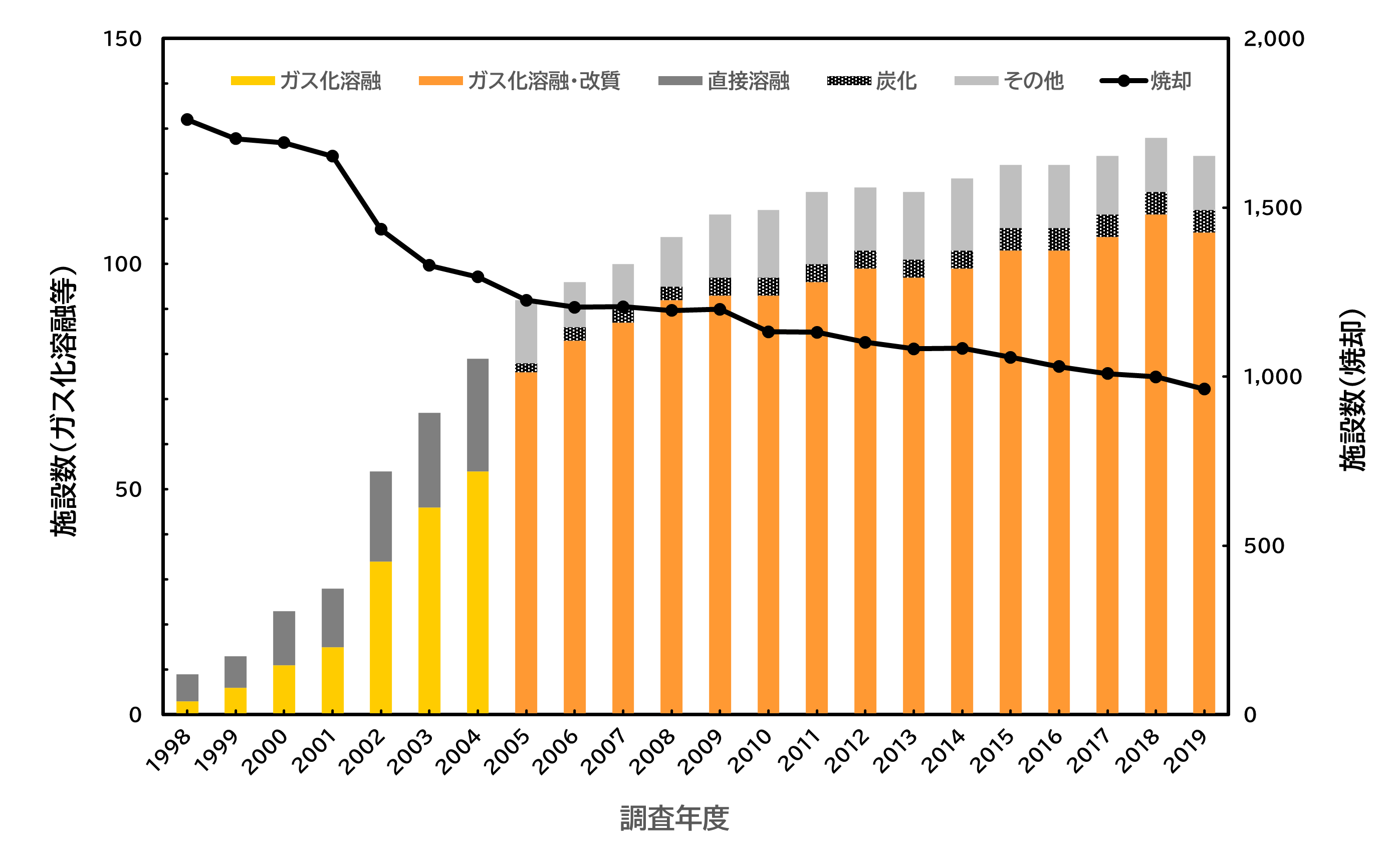

図2は1998(平成10)年以降の一般廃棄物処理施設のうち「焼却施設」の種類別施設数を示す。1998年以降、焼却や溶融(直接溶融)のみを行う施設は減少し、ガス化溶融(またはガス化溶融・改質)施設の数が増加し続けている。2014(平成26)年には全国で約100施設(民間の処理施設は除く)に達し、その後も伸び率は若干鈍化しているものの、2019年時点で100施設超を推移している。

図2 ごみ焼却施設の種類別施設数の推移

出典:一般廃棄物処理実態調査結果(環境省)

ガス化溶融は、ごみを熱分解し、生成した可燃性ガスとチャー(炭状の未燃物)をさらに高温で燃焼させ、その燃焼熱で灰分・不燃物等を溶融する技術である。ごみの保有するエネルギーを利用することで、溶融のための新たな電力や燃料を必要としない、あるいは最小限にできるため、温室効果ガスである二酸化炭素の排出量を抑制できると期待されている。その処理工程は、以下の基本プロセスからなる。

[1]ガス化

約450~600℃の低酸素の還元状態で廃棄物を加熱(蒸し焼き)し、ガス(CO、CO2、水素、メタン等)と炭素分を多く含むチャーに分解する。このプロセスで廃棄物中のアルミや鉄などの金属は酸化されていない状態で回収可能である。

[2]溶融

1200~1300℃以上の高温でガスを燃焼させ、チャーを溶融して溶融スラグとして回収する。また、シャフト式では、廃棄物中の鉄などの金属類もメタルとして分離回収される。

[3]排ガス・飛灰処理

高温で気化した成分が排ガスとともに飛散して灰(飛灰)となるため、排ガス処理や飛灰の回収設備も併設される。

実際のガス化溶融プラントでは、ガス化溶融設備以外に、ごみの受入れ・供給、スラグ・メタル処理、排ガス処理、余熱利用などの各設備が組み合わされる。

ストーカ式などの廃棄物焼却施設においては、処理残さである焼却灰を資源化する場合、そのための焼却残さ溶融施設等を併設して処理する必要があるのに対し、ガス化溶融施設は、一つのプロセスでこの機能を達成できる特徴がある。

ガス化溶融施設の種類を表1に示す。ガス化溶融施設は、ガス化と溶融を1つの炉で行う一体方式と別々に行う分離方式に大別される。加熱方式には、廃棄物を熱分解する際に、高温のガスで直接加熱する直接式と間接的に加熱する間接方式とがある。ガス化溶融設備は、この基本的な方式の中で、プロセスの内容によってさらに多くの種類がある。例えば、ガス化炉と溶融炉の加熱熱源として投入廃棄物のみを用いるもの、コークスや酸素または電力プラズマトーチを用いるものがある。また、ガス化した燃料ガスを改質後に精製して再利用するガス化改質方式もある。

一方、通常の焼却炉で主流となっているストーカ炉では、廃棄物を傾斜した火格子(ストーカ)の上に投入し、階段状の火格子に沿って流下させながら直接焼却する。廃棄物の前処理は必要ないものの、灰の溶融を行う場合には溶融設備を追加設置する必要がある。

| 方式 | 代表的な形式 | 加熱方式 |

|---|---|---|

| 分離方式 | キルン式 | 間接 |

| 流動床式 | 直接 | |

| 一体方式 | シャフト炉式 | 直接 |

出典:(社)全国都市清掃会議「ごみ処理施設整備の計画・設計要領(2006改訂版)」

(1)キルン式

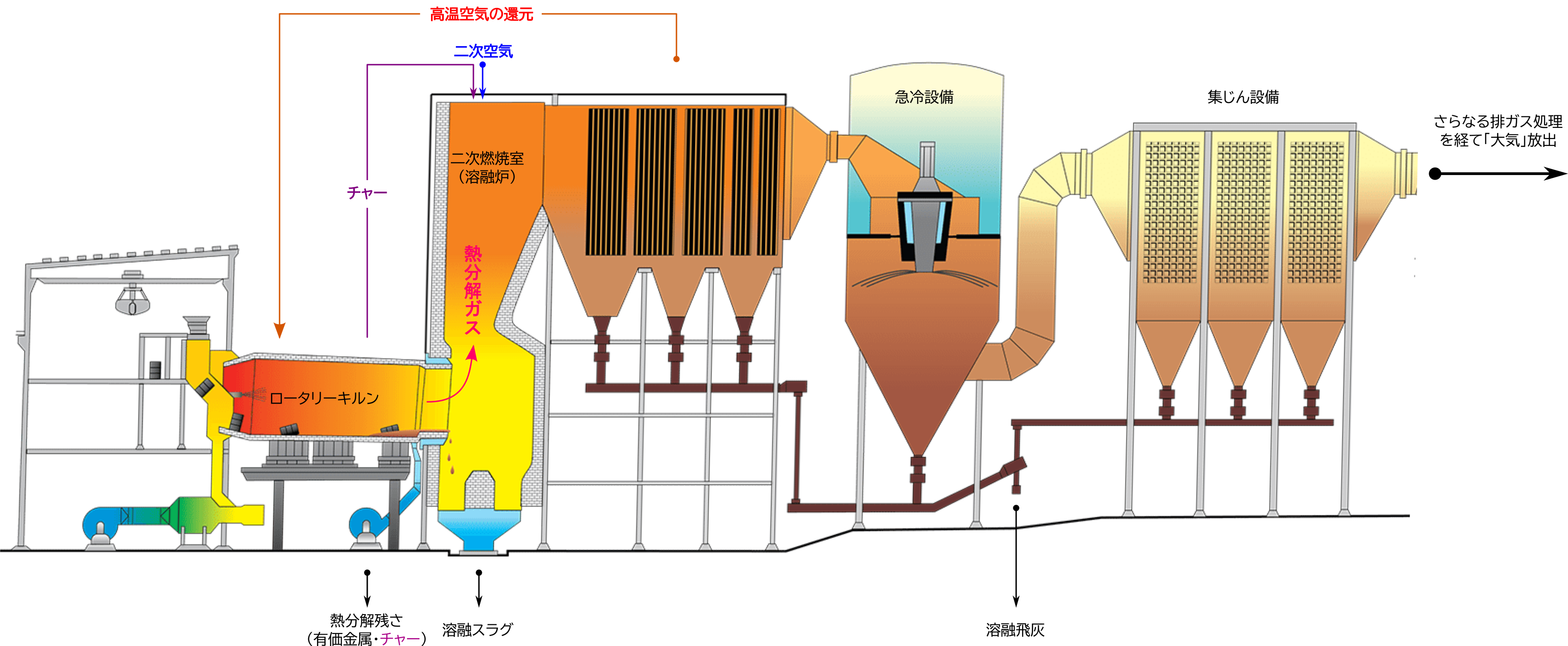

図3にキルン式ガス化溶融設備のフローを示す。この方式では、ロータリーキルンと呼ばれる回転式の炉の中で廃棄物を間接的に加熱して分解し、後段の溶融炉で溶融する。廃熱は回収されて利用されるほか、溶融後に得られたスラグも回収して、路盤材等にリサイクルすることができる。

キルン式ガス化溶融設備の特徴は、ごみの滞留時間が1~2時間と長く、時間をかけてガス化を行うことから、廃棄物の組成の変動の影響をあまり受けずに均質的な熱分解生成物を得られることである。また、キルン式ガス化設備の必要熱量は概ねごみ発熱量の20~30%であり、次式で表される。

この必要熱量を得るためには、以下の3つの方法があり、これらの組合せによるものもある。

キルン式ガス化溶融設備の課題としては、熱分解の速度制御が難しい点があげられる。

図3 キルン式ガス化溶融プロセスの構成

(2)流動床式

図4に流動床式ガス化溶融施設のフローを示す。この方式では、ごみを流動床式ガス化炉(充填した砂に空気を吹き込んで砂を流動状態にした炉)に投入して、その一部を部分燃焼させ、燃焼熱を利用して可燃物を可燃ガスと灰に熱分解する。可燃ガス、未燃分を後段の溶融炉で完全燃焼させ、その燃焼熱によって灰を溶融スラグ化する。

流動床式ガス化溶融施設の主な特長として以下の点が挙げられる。

一方、主な課題としては、炉床温度の運転最適温度幅が500~600℃と狭く、供給するごみの質及び量の変動が燃焼に短時間で影響するため、ごみの定量供給性の確保と高度な制御システムの採用が求められることが挙げられる。

図4 流動床式ガス化溶融施設のプロセスフロー

出典:(株)神鋼環境ソリューション「流動床式ガス化溶融炉」

(3)シャフト式

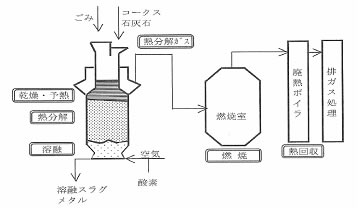

図5にシャフト式ガス化溶融設備のフローを示す。

シャフト式ガス化溶融設備の特徴は、高炉技術を廃棄物焼却に応用した技術となっている点である。その代表的な処理工程では、ごみが、コークス、消石灰とともに炉の頂部から投入され、シャフト炉下部から上昇してくる高温排ガスで熱分解を受ける。不燃物は、熱分解カーボンとコークスを熱源として、1500℃以上の高温で溶融される。シャフト式は、キルン式、流動床式とは異なり、シャフト炉の中でガス化と溶融を行う一体式となっている。その技術的な工夫としては以下の3点が挙げられる。

ガス化溶融炉は本来、外部からエネルギーを供給せずに廃棄物を溶融することに特徴がある。その意味で、シャフト式ガス化溶融炉の課題としては、ガス化の際に投入するコークス量をできるだけ低減することがあげられる。

図5 シャフト式ガス化溶融炉システムのフロー例

出典:(社)全国都市清掃会議「ごみ処理施設整備の計画・設計要領(2006改訂版)」

(4)ガス化改質炉

ガス化改質炉は、(1)~(3)で述べたガス化溶融のプロセスに加えて、得られたガスを熱分解することで、ガスを改質するプロセスである。そして清浄で汎用性のある可燃性ガス(CO、水素)を回収し、発電用の燃焼や化学合成の原料として利用する。炉の形式は、一体式、分離式どちらも用いられる。改質ガスを発電用に使用する際は、ガスエンジン発電、燃料電池発電などを施設の規模や立地条件等にあわせて選択することができる。しかし、他の方式に比べて機器構成が複雑になるため自己消費電力が増加すること、ガスの改質のために酸素含有ガスなどの助燃剤使用量が多いのが課題である。

近代的なストーカ式焼却炉の運転は、欧州では1954年から、日本国内では1968年からの歴史を持ち、数多くの問題点の改善を通じて公害対策、省エネ、安定運転を達成してきた。その経験に基づいて発展してきたガス化溶融炉は、日本国内の運転が中心で2000年頃から本格的に稼働するようになったものであり、一層の公害対策、省エネ、安定運転が期待される。

ガス化溶融炉の技術的課題としては、溶融スラグ収率の向上、飛灰が配管に付着することによるボイラー閉塞問題、回収した飛灰処理費用の低減、これらを踏まえた経済性の向上等の課題がある。

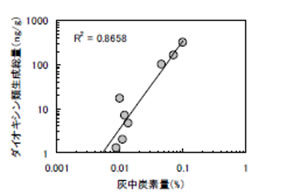

国立環境研究所では、ダイオキシン類が排ガスの冷却過程において再合成される機構と生成上の特性を明らかにするために、焼却およびガス化溶融炉施設で発生した灰を用いた加熱実験を行っている。

この結果によると、図6の通り、灰中の炭素(未燃炭素)含有量が非常に低い範囲においても、炭素含有量とダイオキシン類の生成量との間にほぼ比例する関係が成立することが見出されており、炭素含有量から加熱下におかれた灰試料に起因するダイオキシン類の生成量を推定することが可能となること、また、焼却炉の運転にあたっては、排ガス中の未燃炭素を抑制することが重要であることが示されている。

図6 灰中未燃炭素含有量とダイオキシン類生成量の関係

出典:国立環境研究所特別研究報告(SR-75-2006)「循環型社会形成推進・廃棄物管理に関する調査・研究(終了報告) 平成13~17年度」

溶融飛灰はこれまで重金属の溶出防止のための無害化処理が施された後に、埋立処分されることが多かった。しかし、溶融飛灰は有用な金属成分の含有量が高く、資源としての価値も高いことがわかってきた。

国立環境研究所では、各種溶融施設から発生する溶融飛灰と貴金属やレアメタルの含有量が高い溶融メタルについて、発生量や金属含有量、処理処分・資源化状況などの実態を早稲田大学環境総合研究センターに設置されている「溶融飛灰資源化研究会」と共同で調査した結果を公表している。その結果から、溶融飛灰や溶融メタルが今後の「都市鉱山」としての可能性をもっていることが明らかにされている。なお「溶融飛灰資源化研究会」は、ガス化溶融炉などから発生する溶融飛灰の有効利用を目的として、その資源化に関する研究を行っており、ここで発信されている図7のような情報から、溶融飛灰の受入量や再資源化プロセスなどを知ることができる。

図7 溶融飛灰の再資源化に関する情報発信

出典:早稲田大学環境総合研究センター「溶融飛灰資源化研究会」

・環境省廃棄物対策課「日本の廃棄物処理(令和元年度版)」(令和3年3月)

・環境省「一般廃棄物処理実態調査結果」

・中央環境審議会廃棄物・リサイクル部会 廃棄物処理基準等専門委員会(第6回)議事次第・資料(平成15年3月26日)

・(一社)日本環境施設業工業会「ごみ処理ガイドブック」(2000) ごみ処理の概要(掛田健二)

・(公社)全国都市清掃会議「ごみ処理施設整備の計画・設計要領(2006改訂版)」

・(株)神鋼環境ソリューション「流動床式ガス化溶融炉」

・藤吉秀昭(2003)「ガス化炉検証 本格稼働した次世代ガス化炉の評価と技術上の課題-ガス化炉は経済性を比較する時代に-」季刊環境施設 No.93

・藤吉秀昭(2005)「実力発揮へ改善が望まれるガス化溶融炉」地球環境2005年9月号P.104

・国立環境研究所特別研究報告(SR-75-2006)「循環型社会形成推進・廃棄物管理に関する調査・研究(終了報告) 平成13~17年度」(森口祐一ほか)

・肴倉宏史ほか(2009)「溶融飛灰・溶融メタルの処理・処分と資源化の現状に関する調査」都市清掃 第62巻第288号 pp.191-197

・国立環境研究所 資源循環・廃棄物研究センターオンラインマガジン環環2016年5月号「ごみ焼却・溶融施設の種類」(藤原大)

・早稲田大学環境総合研究センター「溶融飛灰資源化研究会」