環境技術解説

環境技術解説

容器包装リサイクル技術とは、ガラスびん、紙製容器包装、ペットボトル、プラスチック製容器包装などの容器包装廃棄物をリサイクルする技術の総称である。

わが国では「大量生産・大量消費」型の経済発展を遂げてきたが、それに伴い大量の廃棄物が排出され続けており、結果として埋め立て処分場の逼迫という問題に直面している。このような背景の中、廃棄物の減量と資源の有効活用を目的として、平成7年に容器包装リサイクル法(「容器包装に係る分別収集及び再商品化の促進等に関する法律」)が制定された。その円滑な施行には、容器包装リサイクル関連産業の振興や市場の拡大が必要であり、そのための容器包装リサイクル技術の重要性が増してきている。容器包装リサイクル法の再商品化義務対象となるものは、ガラスびん、ペットボトル、紙製容器包装(飲料用紙パックでアルミ不使用のものおよび段ボール製容器包装を除く)、プラスチック製容器包装である。

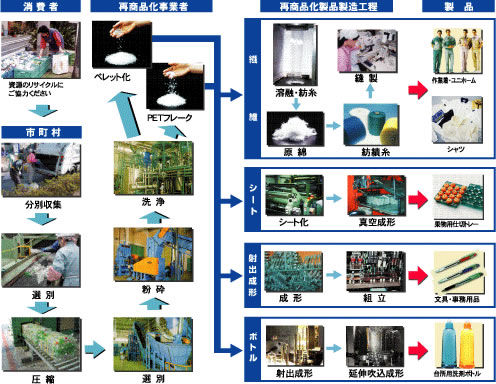

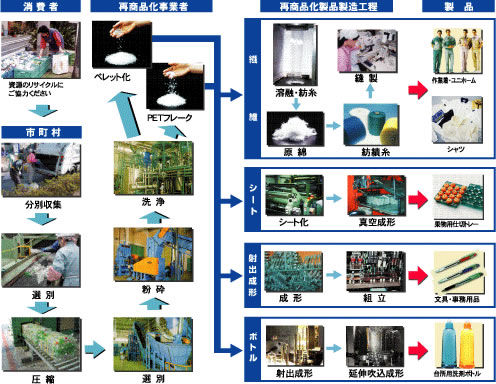

容器包装は、鉄、アルミ、ガラス、プラスチックなど様々な素材から製造されるため、そのリサイクルには様々な技術がある。下図は、ペットボトルのマテリアルリサイクルの流れを示している。図の左側に示すように、消費者が分別排出したペットボトルは、市町村が収集、圧縮梱包し、リサイクル工場(再商品化事業者)に運ばれ再資源化される。再資源化の工程は、選別、粉砕・破砕、洗浄、ペレット化といった工程からなる。こうして作られた再生PET樹脂は、図の右側に示す通り、溶融・紡糸、シート化、成形などの工程を経て、衣服やトレー、ボトル、文房具等の製品に再生される。

ペットボトルのマテリアルリサイクル処理フロー

出典:(一社)プラスチック循環利用協会「プラスチックリサイクルの基礎知識」

https://www.pwmi.or.jp/pdf/panf1.pdf

※外部リンクは別ウィンドウで表示します

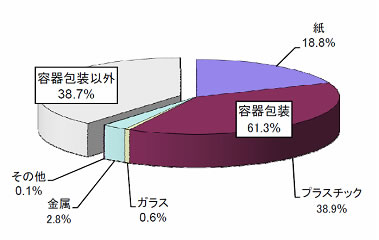

平成18年度において、家庭から排出されるごみのうち容量で約6割、重量で約2割を容器包装廃棄物が占めている(図1)。「大量生産・大量消費・大量廃棄」による経済発展により、廃棄物は増加しており、埋め立て処分地も逼迫している。この状況を改善していくために、平成7年に容器包装リサイクル法(「容器包装に係る分別収集及び再商品化の促進等に関する法律」)が制定された。この法律において再資源化義務の対象となる容器包装は、ガラスびん、ペットボトル、紙製容器包装(飲料用紙パックでアルミ不使用のものおよび段ボール製容器包装を除く)、プラスチック製容器包装であり、これらのリサイクル技術へのニーズが高まった。なお、スチール缶、アルミ缶、紙パック、段ボールについては、既に市場において有価で取引されていることから、義務化の対象とはなっていない。

図1 一般廃棄物中の容器包装廃棄物の占める割合(容積比、平成19年度)

出典:環境省 中央環境審議会廃棄物・リサイクル部会容器包装の3R推進に関する小委員会(第9回)配付資料1

http://www.env.go.jp/council/03haiki/y0313-09/mat01.pdf

容器包装リサイクル法は、法施行後10年後の平成17年から18年にかけて必要な見直しの検討が進められ、平成18年6月9日に改正容器包装リサイクル法が成立し、平成20年4月1日に完全施行された。

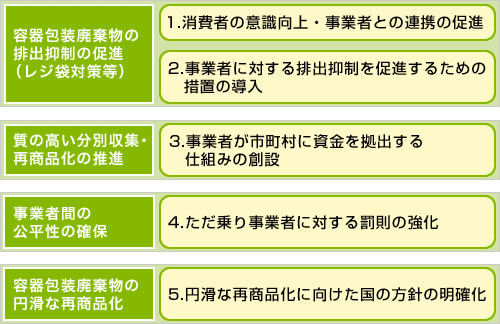

下図に示すように、改正容器包装リサイクル法の見直しのポイントは、容器包装廃棄物の3R(特に発生抑制)の推進、リサイクルに要する社会全体のコストの効率化、国・自治体・事業者・国民等すべての関係者の連携であり、これを受けて、排出抑制の促進に関する規定の追加、事業者の自主的取り組みを促進するための措置(レジ袋削減を含む)などが盛り込まれた。

また、事業者と市町村の連携によるリサイクルの高度化を目的とし、再商品化費用の低減額のうち市町村の寄与と考えられる部分を市町村に拠出する制度が創設された。これにより市町村による質の高い分別収集の実施が行われ、さらなる再商品化物の質の向上とコスト削減が期待される。

図2 改正容器包装リサイクル法の見直しのポイント

出典:環境省「容器包装リサイクル法とは」

http://www.env.go.jp/recycle/yoki/a_1_recycle/

容器包装廃棄物には、ガラスびん、紙製容器包装、ペットボトル、プラスチック製容器包装、スチール缶、アルミ缶などが含まれる。その識別表示とリサイクル製品の例を表1に示す。このうち容器包装リサイクル法で再商品化義務の対象となっているのは、ガラスびん、紙製容器包装、ペットボトル、プラスチック製容器包装である。

市町村によって収集され、選別、圧縮、梱包された容器包装廃棄物は、再商品化事業者に引き渡され、以下2)から4)に示すように、それぞれの素材に応じたリサイクル工程を経て、各種の再商品化製品にリサイクルされる。

| 種類・識別表示 | イメージ | リサイクル製品の例 | |

|---|---|---|---|

| 金属 | アルミ缶 |

| アルミ原料 |

スチール缶 |

| 製鉄原料 | |

| ガラス | 無色ガラスびん(*) 茶色ガラスびん(*) その他の色のガラスびん(*) |

| ガラスびん原料 建築資材等 |

| 紙 | 飲料用紙パック (アルミ不使用のもの)  |

| 製紙原料 |

ボール製容器 |

| 製紙原料 | |

紙製容器包装(*) |

| 製紙原料、(段ボール、紙パック除く)建築資材、固形燃料等 | |

| プラスチック | PETボトル (*) (しょうゆ、飲料、酒類、一部の調味料(平成20年4月1日~))  |

| プラスチック原料、ポリエステル原料(繊維、シート、ボトル等) |

| プラスチック製容器包装(*) (PETボトル以外除く)  |

| プラスチック原料、 化学原料・燃料等 (プラスチック製品、熱分解油、高炉還元剤、コークス炉化学原料、合成ガス) |

(*)特定事業者にリサイクルが義務付けられているもの。これら以外は、市町村が分別収集した段階で有価物となるためリサイクル義務の対象外。

※識別表示は、「資源の有効な利用の促進に関する法律」に基づくものである。

出典:環境省「容器包装リサイクル法とは」

http://www.env.go.jp/recycle/yoki/a_1_recycle/

ガラスびんには洗ってくり返し使用するリターナブルびんと、一度だけの使用を前提としたワンウェイびんがある。リターナブルびんはその利用によりCO2排出量を削減できるなど環境保全上優れており、酒類等の容器として用いられ、その推進が図られている。ここではワンウェイびんを中心として、ガラスびんのリサイクルには、ガラス原料に戻す技術や発泡資材にする技術などを紹介する。

(1) ガラスびんの原料化

容器包装リサイクル法に基づく分別基準により、市町村が無色、茶色、その他に分けて収集したガラスびんはそれぞれ破砕されカレット状になる。このうち、無色・茶色のガラスのカレットは再びガラスの原料となり、溶融され再利用できる。その他の色のガラスのカレットはコンクリート2次製品やアスファルト舗装、ブロックなどに混合され利用されている。

(2) 軽量発泡骨材

軽量発泡骨材は、土木分野での軽量盛土材、園芸・農業分野での人工培地・無機質土壌改良材、水処理分野での水質浄化材、建築分野での断熱材など、様々な高付加価値製品の原料としての幅広い用途がある。

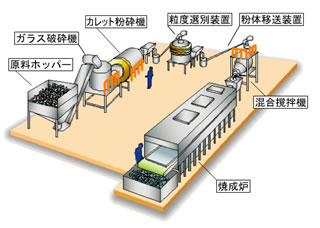

図3に製造装置の例を示すが、原料ホッパー、投入コンベア、ガラス破砕機、カレット粉砕機、粉体移送装置、振動ふるい機、混合撹拌装置、焼成炉の8種類の機械装置と各自動制御装置から構成されている。

原料ホッパーに投入された廃ガラスは、ガラス破砕機で数mm以下のカレット状に破砕され、次にカレット粉砕装置によって微細なガラス粉体となる。ガラス粉体は振動ふるい機にかけられ、異物と規格外粉体が除去された後、混合撹拌装置により添加材と混合撹拌される。この混合粉体は焼成炉へ連続的に供給され700℃~920℃の高温で予熱・軟化・焼成・発泡し、軽量発泡骨材となる(図4)。

図3 軽量発泡骨材の製造フロー

(株)トリム「廃ガラス再資源化プラント」(工場概要)

https://www.trims.co.jp/recycleplant/factory/

図4 廃ガラスビンから製造された軽量発泡骨材

出典:ガラスびんリサイクル促進協議会(現 ガラスびん3R促進協議会)「ガラスびんリサイクル」(あきびんの他用途利用)

紙製容器包装のリサイクルで特に問題となるのは、容器内側に接着されたラミネートフィルムの存在である。そこで、ラミネートフィルムを剥離するために、紙容器の繊維をほぐす工程(離解工程)において、紙と表面ポリエチレン、アルミフィルムを分離する技術があり、紙パックや酒パックのリサイクルで用いられている。

その具体的な工程は、紙容器を加温し、離解促進剤を加えパルパー(容器離解機)にてほぐし、離解した後、パルパー内で洗浄し表面ポリエチレン、アルミフィルムと紙の繊維に分離する。紙の繊維はリサイクルされ、家庭紙(トイレットペーパー、ティッシュペーパー)となり、フィルムはサーマルリカバリーされ、蒸気発生用燃料として使用される。

(1)廃プラスチックリサイクル技術の体系

廃プラスチックのリサイクル技術には表2に示す3種類がある。マテリアルリサイクルは再びプラスチック製品に変換して利用する分野であり、ケミカルリサイクルは、原料である石油製品に戻したり、さらに分解して一酸化炭素や水素のような基礎化学物質として利用する方法である。また、サーマルリカバリー(エネルギー回収)はエネルギーとして利用する分野である。

| 分類(日本) | リサイクルの手法 | |

|---|---|---|

| マテリアルリサイクル (材料リサイクル) | 再生利用・プラ原料化 ・プラ製品化 | |

| ケミカルリサイクル | 原料・モノマー化 | |

| 高炉還元剤 | ||

| コークス炉化学原料化 | ||

| ガス化、油化 | 化学原料化 | |

| サーマルリカバリー (エネルギー回収) | 燃料 | |

| セメントキルン ごみ発電 RDF、RPF | ||

出典:(一社)プラスチック循環利用協会「プラスチックリサイクルの基礎知識」をもとに作成

https://www.pwmi.or.jp/pdf/panf1.pdf

(2)マテリアルリサイクル

[1]ペットボトル

家庭から分別排出されたペットボトルは、市町村が収集、圧縮梱包し、リサイクル工場(再商品化事業者)に運ばれ再資源化される。この技術の工程は、図5の左側に示すように選別工程、粉砕・破砕工程、洗浄工程、ペレット化工程からなる。

回収されたペットボトルにはラベルやキャップ、その他の異物が混入してくるため、選別工程で異物、不純物を異物・不純物除去装置で除去する。選別された透明ボトルは粉砕・破砕工程で、粗く1次粉砕し、キャップを取り除いた後、さらに粉砕機で2次粉砕して約8mm角以下のフレーク(薄片)状にする。その後洗浄工程で、フレークを綺麗に洗い、汚れや付着物、他のプラスチックなどが除去される。洗い終わったフレークはフレークリンス機で濯ぎ洗い、熱風で乾燥し、フレーク状の再生PET樹脂が作られる。ペレット化工程はフレークの付加価値を上げ、再利用事業者の使いやすい製品にする工程である。乾いたフレークを押し出し機で溶かして押し出し、トコロテン状に押しだされたものをペレタイザーと呼ばれる粉砕機で細かくカットしてペレット状の再生PET樹脂を作る。ペレットにすると運搬・貯蔵のほか、繊維等に加工するときの取扱いが容易になるメリットがある。

こうして作られた再生PET樹脂は、図5の右側に示す通り、溶融・紡糸、シート化、成形などの工程を経て、衣服やトレー、ボトル、文房具等の製品に再生される。

図5 ペットボトルのマテリアルリサイクル処理フロー

出典:(一社)プラスチック循環利用協会「プラスチックリサイクルの基礎知識」

https://www.pwmi.or.jp/pdf/panf1.pdf

[2]その他のプラスチック

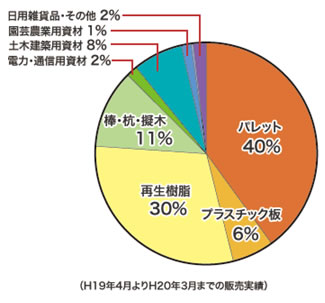

PET以外の樹脂についても、同様のマテリアルリサイクルが行われている。ポリスチレン、ポリプロピレン、ポリエチレンは熱可塑性樹脂で再加工しやすい性質を持っていることから、収集された廃棄物を洗浄、破砕した後、溶融混練して、再生樹脂原料とし、様々な製品に再生する。その内訳は、図6の通りで、具体的な製品としてはパレットが40%で最も多く、それ以外には、棒・杭・擬木、土木建築用資材、プラスチック板などがある。

図6 その他プラスチック製容器包装のマテリアルリサイクルの内訳

出典:(公財)日本容器包装リサイクル協会「再商品化製品の用途例(プラスチック製容器包装)」

(3)ケミカルリサイクル

プラスチックのケミカルリサイクルには、1)高炉還元剤としての利用、2)コークス炉化学原料化、3)ガス化による化学原料化、4)油化がある。以下、これらの技術の概要について紹介する。

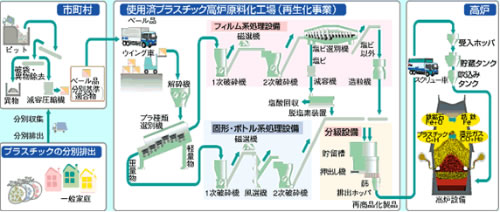

[1]高炉還元剤利用

製鉄所では高炉で鉄鉱石を溶かし、粗鋼になる銑鉄を生産している。その際、鉄鉱石とともに還元剤(コークスや微粉炭)を投入し、酸化鉄(FeO)である鉄鉱石から酸素を奪って鉄(Fe)にするとともに、燃料として炉内を高温にしている。高炉還元剤利用は、廃プラスチックがこのような還元剤と同様の役割を発揮できるため、加工した上で代替品として使用する方法である。

図7に廃プラスチックの高炉還元剤リサイクルのプロセスを示す。まず、プラスチック選別機でフィルム状のプラスチックと固形状又はボトルプラスチックを分ける。このうちフィルム状プラスチックは破砕し、遠心式比重分離方式を利用した塩化ビニル選別機によって塩化ビニルを取り除く。これは、塩化ビニルから発生する塩化水素が腐食性を持つため、高炉での再利用に悪影響を与えるからである。塩化ビニルを取り除いたプラスチックは、造粒機で押し固めた後、分級機へ送る。取り除かれた塩化ビニルは、約350℃に加熱し、塩素を塩化水素として分離する。脱塩されたプラスチックは粒状にして分級機へ送る。分離した塩化水素は塩酸として回収し製鉄所の熱延程の酸洗浄などに利用する。

一方、固形状又はボトルプラスチックは破砕した後、塩化ビニルをほとんど含まないのでそのまま分級機へ送る。これらの廃プラスチックは分級機で粒度を揃えられた後、コークスとともに高炉に吹き込まれ、還元剤として利用される。

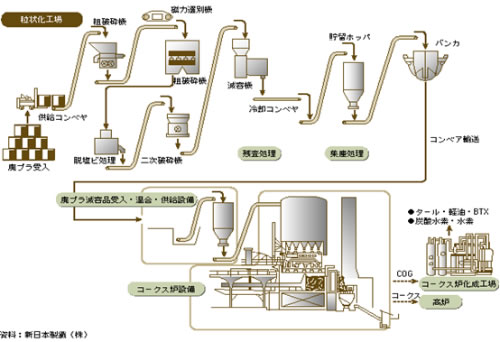

図7 高炉原料化処理フロー

出典:旧・JFE環境(株)「プラスチックのリサイクル」

[2]コークス炉化学原料化

コークス炉は、石炭を蒸し焼きにしてコークスを製造するための炉のことを言う。廃プラスチックは炭素を含むため、コークス炉に投入することにより、製鉄工程の還元剤であるコークスの代替原料として使うこともできる(図8)。

図8のプロセスでは、受け入れたプラスチック廃棄物を破砕し、塩化ビニルを除去した後、コークス炉内の炭化室と呼ばれる密閉室で無酸素状態のまま約1200℃まで加熱して熱分解する。そして、発生した高温ガスから炭化水素油(軽質油、タール)とコークス炉ガス(水素、メタンなど)を精製し、残さとしてコークスを回収する。炭化水素油は化成工場において化学原料として利用され、コークス炉ガスは燃料ガスとして製鉄所内の発電所等で利用される。

図8 コークス炉における廃プラスチックのケミカルリサイクルフロー

出典:平成19年版 環境・循環型社会白書

http://www.env.go.jp/policy/hakusyo/h19/html/hj07020102.html

[3]ガス化(化学原料化)

ガス化(化学原料化)は、高温熱分解により、水素や一酸化炭素からなる化学原料ガスを生成する方法である。

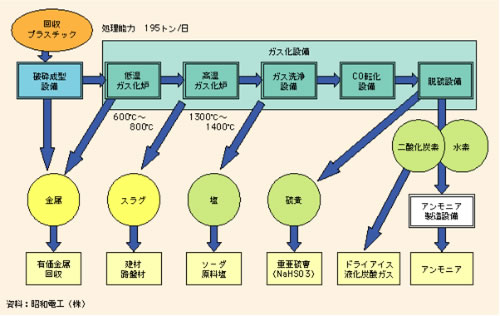

図9に示すように、このプロセスではまず、廃プラスチックを破砕して磁力選別により異物を除去し、二次破砕等を行って貯蔵する。そして、成形された廃プラスチックを1段目の低温ガス化炉に投入し、酸素と水蒸気を加えることで、炭化水素、一酸化炭素、水素、チャー(粉状炭化物)などを生成する。その際、塩化ビニルが含まれているので、不純物として、分解した塩化水素ガスも発生する。続いて2段目の高温ガス化炉では、低温ガス化炉から導かれたガスが水蒸気と反応して一酸化炭素と水素が主体のガスが生成する。炉の出口でガスは水噴射により200℃以下に急冷し、ダイオキシンの生成を防ぐ。その後、生成ガスは下流のガス洗浄設備に送られ、残存する塩化水素をアルカリ性の薬品で中和処理する。最終的に得られる製品は、水素と一酸化炭素を主成分とする合成ガスであり、メタノール、アンモニア、酢酸などの化学工業原料として利用する。

また、これらの過程で除去された金属類は有価物として回収され、生成したスラグは建材や路盤材にリサイクルされる。さらに、合成ガス中の塩素はソーダ原料となり、脱硫設備で回収された硫黄は重亜硫酸ソーダにリサイクルされる。

図9 廃プラスチックのガス化技術

出典:平成19年版 環境・循環型社会白書

http://www.env.go.jp/policy/hakusyo/h19/html/hj07020102.html

[4]油化(液体燃料化)

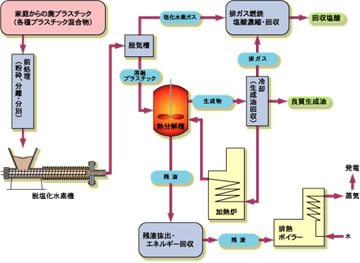

油化は、家庭などから排出される廃プラスチックを熱分解し、軽質油等として回収、リサイクルする方法である。図10はその廃プラスチック油化設備の工程図である。

一般に、この方法は、フェノール樹脂等の熱硬化性樹脂(加熱すると硬くなる樹脂)には適用が難しく、塩化ビニルの混入率が上がると油化率が減少するため、主に家庭とオフィス、それにサービス業から排出される各種のポリ袋、発泡スチロール容器、ボトルやチューブなど、ポリエチレン、ポリプロピレン、ポリスチレン等の熱可塑性樹脂(加熱すると柔らかくなる樹脂)が主原料となる。これらの廃プラスチックから、人手と機械で金属やガラスなどの異物が除かれ、次に押し出し型溶融器で廃プラスチックを溶融するが、このとき約300℃~350℃に加熱するので、沸点の低い炭化水素と塩化ビニルから塩化水素が発生する。この混合ガスは燃焼させ、吸収塔で塩化水素を吸収して塩酸を回収する。次に、溶融し、脱塩された廃プラスチックは熱分解槽に送られ、約400℃に加熱すると大部分が熱分解し、ガス化する。生成ガスは冷却凝縮される。その成分は、ナフサ、灯油、軽油成分が中心で、重質油はほとんど含まれない。なお凝縮しない炭化水素ガスは回収して自家用燃料に使う。

図10 廃プラスチックの油化(液体燃料化)のフロー

出典:(一社)プラスチック循環利用協会「プラスチックリサイクルの基礎知識」

https://www.pwmi.or.jp/pdf/panf1.pdf

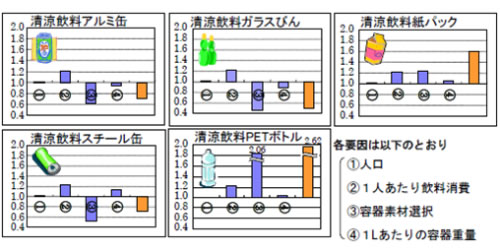

循環型社会の構築にむけて、3R(リデュース、リユース、リサイクル)が推進されている。国立環境研究所では、リサイクルより優先度の高いリデュース、リユースの効果を評価し、施策につなげていくことが重要であるという観点から、飲料容器からの廃棄物発生要因に関する解析を行っている。

図11はその解析結果であるが、これによれば、清涼飲料のPETボトルと清涼飲料の紙パックの発生量が増加しており、その主な原因が、小型容器へのシフト(容器素材選択)にあることがわかる。このことからもプラスチック容器包装のリサイクル技術が重要であることが示されている。

図11 飲料容器廃棄物の発生要因

注:オレンジの棒は1996年~2002年までの廃棄物の増減比を示し、1より大きいと廃棄物が増加していることを示す。青色の棒は各要因の影響度を示し、1より大きければ増加要因であることを示す。各廃棄物の最終的な増減比は、要因の影響度の積で表される。

出典:国立環境研究所特別研究報告(SR-75-2006)「循環型社会形成推進・廃棄物管理に関する調査・研究(終了報告) 平成13~17年度」

https://www.nies.go.jp/kanko/tokubetu/setsumei/sr-075-2006b.html