環境技術解説

環境技術解説

廃棄物固形燃料化とは、廃棄物(ごみ)からRDF(Refuse Derived Fuel)やRPF(Refuse Paper & Plastic Fuel)などの固形燃料を製造する技術のことである。

これらの廃棄物固形燃料は、専用の装置で燃やされて、乾燥や暖房、発電などの用途に供される。

RDFは可燃性の一般廃棄物を主原料とする固形燃料で、家庭などから排出される厨芥類(台所で発生する生ごみなど)を含んでいることから、乾燥して水分を除去する必要がある。また、低位発熱量(単位質量(1kg)当たりの燃料が完全燃焼した時に発生する熱量から、燃料に含まれる水分の蒸発分の熱量を引いたもので、実際に発電などに使用できる熱量に相当する)は、異物が混入しているためRPFよりは低いものの、一般炭の概ね2分の1から3分の2程度である。

一方、RPFは、産業廃棄物として分別収集された古紙及びプラスチックを主原料とする固形燃料で、原料性質が一般廃棄物と比較して安定しているため、製造工程はRDFより単純で、製造コストも低く、低位発熱量もRDFより高い。

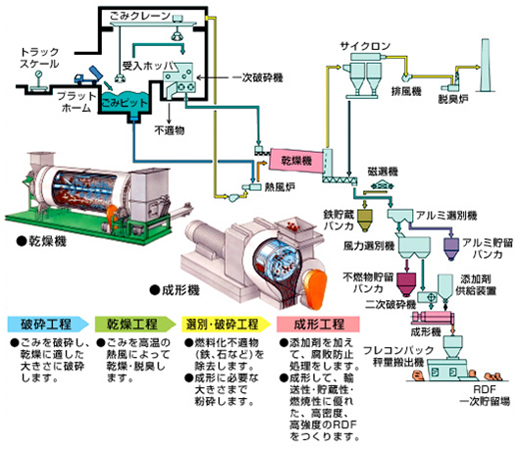

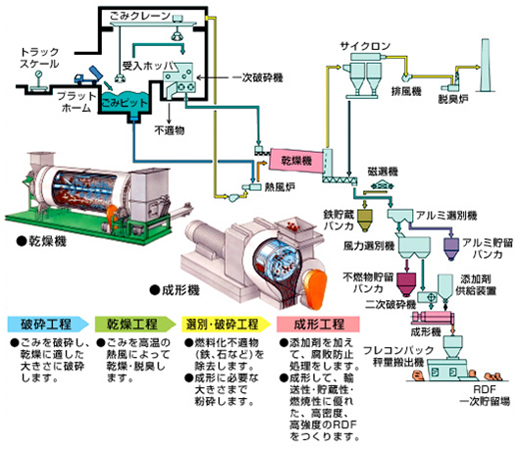

図は、RDF製造フローである。RDFの製造工程は廃棄物焼却処理の工程と類似点が多い。

図 RDF製造フロー

出典:カワサキプラントシステムズ(株)「RDF製造設備」

※外部リンクは別ウィンドウで表示します

大量生産・大量消費型の社会から脱却し、持続可能な循環型社会への移行を実現するにあたり、日々発生する廃棄物への対策は不可欠である。我が国では、廃棄物問題が顕在化した高度経済成長期以降、廃棄物の最終処分量を減らすため、資源循環システムの構築をはじめとする技術的・制度的改善に取り組んできた。

このような状況の下、廃棄物から固形燃料をつくる技術が、環境保全とエネルギー資源確保を同時に実現する技術として注目されるようになった。こうした廃棄物固形燃料には、以下のような利点がある。

○燃料としての扱いやすさ(減容化、臭気の抑制)

製造工程で、水分除去・圧縮・成形が行われるため、容量が大幅に削減され、運搬等が容易になる。さらに、もとの廃棄物と比較して腐敗性が少なくなるため、臭気が抑えられる。

○効率的な熱回収

製造工程において乾燥により水分を減少させるため、焼却時の熱効率が高くなる。このため、廃棄物をそのまま焼却し熱回収するよりも、効率的な熱回収が可能になる。

○ダイオキシン対策

高温による完全燃焼を行いやすいため、適正な設備で燃焼管理を行えば、ダイオキシン類の排出抑制対策にも資すると考えられている。

上記の利点から、1990年代以降、老朽化した可燃ごみ処理施設の代替施設として、各地で廃棄物固形燃料の製造施設が設置されるようになった(表1)。また、施設規模が大きくなるほど発電効率が良くなることから、同燃料を複数の市町村で製造し、共同運営の発電施設に搬送・熱回収を行うという構想もみられた(2.3)(2)参照)。さらに、人口の少ない市町村においても、熱回収を実現できるシステムとして認識されることになった。

| 施設名 | 対象ごみ | 処理 能力 |

形状 | 処理プロセス | メーカ | 稼動年 | RDF利用方法 |

|---|---|---|---|---|---|---|---|

| 奈良県宇陀市 護美センター |

可燃都市ごみ (厨芥含まず) |

10t/日 | ペレット | 破砕、選別 乾燥、成形 |

日本リサイクル マネジメント |

1990 | 暖房用燃料 |

| 北海道札幌市 ごみ資源化工場 |

木屑 紙くず 廃プラスチック |

200t/日 | 円筒 ブロック |

破砕 選別 成形 |

極東開発工業 | 1990 | 暖房用燃料、 製紙工場燃料 |

| 富山県南砺 リサイクルセンター |

可燃都市ごみ | 28t/日 | ペレット | 破砕、選別 乾燥、成形 |

日本リサイクル マネジメント |

1995 | 公共施設・社会福祉施設などでの熱源利用 |

| 大分県津久見市 ドリームフューエル センター |

可燃都市ごみ (厨芥含む) |

32t/日 | ペレット | 破砕、選別 乾燥、成形 |

荏原、IHI、 フジタ、 三菱商事 |

1996 | セメント工場の 代替燃料 |

出典:『廃棄物ハンドブック』廃棄物学会(現・廃棄物資源循環学会)編、オーム社(1996)をもとに編集

こうして廃棄物固形燃料の実用化が始まったが、製造施設の運用を行う中で、いくつかの課題も浮かび上がってきた。

例えば、1990年に我が国で初めて稼働した、奈良県榛原町の製造施設では、固形燃料の製造過程で塩化ビニルや塩類が混入することにより、燃料性状が悪化し、間欠運転の温水ボイラなどの燃焼装置が腐食されるという問題が生じた。また、燃料成形時の電力消費が大きすぎることも問題だった。さらに、固形燃料に適さないものは埋め立て処分されるため、ごみ問題の全面解決にならないことも判明した。

その後、複数の事例を経て、製造技術が安定したのは、1997年稼働の津久見市の事例前後からである。同施設は、スイスのカトレル社からの技術導入で開発されたもので、処理工程中に生石灰を添加し、成形品の乾燥を行うという特徴を持つ。製造された固形燃料はセメント工場の代替燃料として使用され、懸案であった安定引取先のめどがついた。これを機会に、廃棄物固形燃料をセメントや紙パルプ工場の燃料や、独立発電事業の燃料とするプラントの建設が増加した。

ここでは、廃棄物固形燃料の性質と製造方法を紹介する。併せて、現在の我が国における廃棄物固形燃料化施設の普及状況を説明する。

廃棄物固形燃料化技術は、廃棄物処理方法の一つであると同時に、サーマルリサイクルの一つでもある。サーマルリサイクルとはリサイクル概念の一つで、ごみを燃焼したときに生じるエネルギーを回収して発電する技術のことである。マテリアルリサイクル(物質の再資源化)に対する用語であり、マテリアルリサイクルが困難な物質に対して適用されている。したがって、他の3R技術や廃棄物処理に関する技術解説(特に「廃棄物発電」、「焼却処理」)も併せて確認されたい。

(1)廃棄物固形燃料の種類

表2は、米国のASTM(American Society for Testing and Materials:米国材料試験協会)による廃棄物固形燃料(RDF)の7分類とその概要である。

RDF-1から3(Fluff-RDF)は、可燃廃棄物をベースに、用途に応じて破砕や不燃物除去等の処理を行ったもので、日本でも産廃発電用燃料として使用されている。米国での石炭焚き発電所では、石炭とこれらを混焼しており、その代表例が1989年稼働のSEMASS大型発電所(Shuredder & Burn方式。2,000ton/24h、52MW。ロチェスター市)である。

RDF-4はPowder-RDF(粉体RDF)といわれ、木紛や有機系乾燥汚泥などが相当する。木紛は、紙パルプ業界では古くから燃料として使用されている。米国、ベルギーでは下水汚泥乾燥物を燃料とする発電所が稼働しており、日本でも火力発電所向けに下水汚泥炭化物を供給するプラントが稼動している。

RDF-5はDensified-RDF(緻密化RDF)といわれ、ペレット状などに成形されて有料の燃料として売買されることが多い。我が国で一般に「RDF」といわれる、可燃性の一般廃棄物を主原料とする廃棄物固形燃料は、このRDF-5に該当する。

RDF-6およびRDF-7は、可燃廃棄物をそれぞれ液体および気体にしたものである。

なお、産業廃棄物として分別収集された古紙や廃プラスチックから製造される、RPF(Refused Paper & Plastic Fuel)も上記のRDF-5に該当するが、混同を避けるため、本解説では以降、RDFという場合、「可燃性の一般廃棄物を主原料とするRDF-5」を指すものとする。

| 分類 | 略称 | 詳細 |

|---|---|---|

| RDF-1 | - | 廃棄されたまま、粗大ごみを除去した形で使われる可燃廃棄物 |

| RDF-2 | Coarse(粗)RDF, c-RDF |

6インチ角篩(ふるい)を95%通過する粒度に破砕した可燃廃棄物で、金属類を分離する場合としない場合がある。 |

| RDF-3 | Fluff(フラフ)RDF, f-RDF |

2インチ角篩を95%通過する粒度に破砕した可燃廃棄物で、金属類、ガラス類、不燃物を除去したもの。 |

| RDF-4 | Powder(粉)RDF, p-RDF |

10メッシュ(2.54mm角)篩を95%通過する粒度に破砕した可燃廃棄物で、金属類、ガラス類を除去したもの。 |

| RDF-5 | Densified(緻密化)RDF, d-RDF |

ペレット、スラッグ、キュウヴ、あるいはブリケット状に成形した可燃性廃棄物。 |

| RDF-6 | Liquefied Fuel (液体燃料) |

液体燃料に加工された可燃性廃棄物。 |

| RDF-7 | Gaseous Fuel (ガス燃料) |

気体燃料に加工された可燃性廃棄物。 |

(注)メッシュ:1インチ(2.54cm角)平方あたりの網目の数

『廃棄物処理施設技術者講習 基礎・管理課程 ごみ処理施設』(財)日本環境衛生センター

出典:『ごみ焼却施設整備の計画・設計要領(2006改訂版)』(公社)全国都市清掃会議、2006 をもとに編集

(2)廃棄物固形燃料の性状

表3は、RDFおよびRPFの性状をまとめたものである。

可燃性の一般廃棄物を主原料とするRDF(図1(左))は、台所で発生する生ごみ等を含むため、RPFより水分含量がやや多い。その分、RPFと比較して密度がやや大きく、低位発熱量は小さくなっている。とはいえ、一般炭(約27MJ/kg)の約2分の1から約3分の2に相当する発熱量があるので、暖房や乾燥などに利用できるほか、発電に利用する事例もある。形状は、20mm×40mm程度の円筒形である場合が多い。

RPF(図1(右))は、主原料が紙類、廃プラスチックであることから、RDFよりも水分含量が少なく、発熱量も大きい。灰分や塩素分など、燃焼の妨げとなる異物の量が少ないので、RDFより安定した燃焼が実現できる。

| RDF | RPF | |

|---|---|---|

| 原料 | 可燃ごみ(混合廃棄物など) | 紙類、廃プラスチック |

| 形状(mm) | 直径15~50 | 直径6~40 |

| 単位体積重量(t/m3) | 0.4~0.6 | 0.3~0.5 |

| 水分含有量(%) | 20%以下 | 5%以下 |

| 低位発熱量(MJ/kg-dry) | 12.5~17.4 | 24~28 |

| 灰分(%) | 20%以下 | 5%以下 |

| 塩素分(%) | 1~2 | 0.2 |

| 注) | |

| 低位発熱量: | 単位質量(1kg)当たりの燃料が完全燃焼した時に発生する熱量から、燃料に含まれる水分の蒸発分の熱量を引いたもの。実際に発電などに使用できる熱量に相当。 |

| 灰分: | 試料中に含まれる不燃焼性物質の総量 |

| 塩素分: | 塩素を含む物質の総量(塩素ガス、塩化水素および塩化物が該当) |

出典:各種資料をもとに作成

図1 RDF(左)およびRPF(右)の例

写真のRDFのサイズ:直径10~30mm、長さ50mm程度

写真のRPFのサイズ:上から順に直径40mm、20mm、8mm

出典:(RDF)石川県北部RDFセンター「RDFとは…」

http://www.scnet.tv/~rdf/Fwhatrdf.html

(一社)日本RPF工業会「RPFとは」

http://www.jrpf.gr.jp/rpf-1

(1)RDF

RDFの製造工程は、基本的に、1.選別・破砕、2.乾燥、3.成形からなる。図2は、RDF製造フローである。原料となる可燃ごみは、ごみピットに搬入され、破砕及び乾燥(500~600℃程度)が行われた後、燃料化に適さない不燃物(金属など)が選別・除去される。さらに、成形に必要な大きさまで細かく破砕され、添加剤が加えられた後、成形される。乾燥工程では、灯油などの化石燃料を消費する(RDF製造施設のフローには、廃棄物焼却処理施設のフローと類似した部分もある。「焼却処理」の解説を、併せて確認されたい)。

なお、一般廃棄物を原料とする場合には、塩素が含まれている点に注意しなければならない。塩素は、RDFを燃焼する際にダイオキシンを発生させたり、装置を腐食させたりする原因となる。そのため、生石灰や消石灰(水酸化カルシウム)を製造工程の途中で添加する。乾燥前に生石灰を加えて成形する方式(カトレル方式)と、乾燥後に消石灰を加えて成形する方式(RMJ方式)がある。

図2 RDF製造フロー

出典:カワサキプラントシステムズ(株)「RDF製造設備」

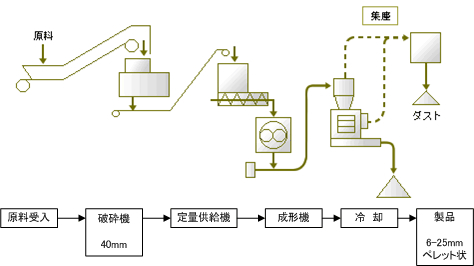

(2)RPF

図3は、RPFの製造プロセスフローである。RPFの原料は、品質がほぼ一定している産業廃棄物や、分別された一般廃棄物であるため、選別工程が不要である。また、RPFは水分、灰分および塩素分がRDFと比較して少なく、腐敗もしにくいので、乾燥工程および添加剤の添加も不要となる。

製造プロセスが簡単であるため、製造のためのエネルギー消費量やコストが少なく、かつ品質の安定した高カロリーの燃料が製造できる。

図3 RPF製造プロセスフロー

出典:国立環境研究所 循環型社会・廃棄物研究センター

「プラスチックと容器包装のリサイクルデータ集 固形燃料化」

https://www-cycle.nies.go.jp/precycle/kokei/about.html

(1)廃棄物固形燃料化施設の普及状況

ごみ燃料化施設数と処理能力の推移を表4に示す。平成18年度末時点で、自治体等が設置した施設は65施設、処理能力3,466t/日となっており、徐々に増加している様子が伺える。なお、処理能力の合計では、民間企業の施設の方が上回っている。

| 注) | ・(民間)は、民間企業が設置した施設である。 |

| ・(民間)以外は市町村・事務組合が設置した施設で、当該年度に着工した施設及び休止施設を含み、廃止施設を除く。 |

出典:環境省「一般廃棄物処理実態調査結果 平成18年度調査結果」を基に編集

http://www.env.go.jp/recycle/waste_tech/ippan/h18/index.html

(2)廃棄物固形燃料を使用した発電所の稼動

廃棄物固形燃料化施設の増加とともに、RDF専焼発電所も増加している。中小規模の自治体がそれぞれRDFを製造し、一箇所の発電所に搬送、共同で発電を行うという運営形態は、都市ごみ収集と焼却発電を大きく変えるものとして期待された。表5は、現在稼働中の主なRDF発電所である。いずれも、複数の自治体で製造されたRDFを使用して発電している。

| 施設名 | 計画処理能力 (t/24h) |

発電出力 (MW) |

発電効率 (%) |

稼動年 |

|---|---|---|---|---|

| 三重県企業庁 | 240 | 12 | ≧28 | 2003 |

| 大牟田リサイクル発電所 | 315 | 20 | 30 | 2003 |

| 石川県北部RDFセンター | 160 | 5 | 21-24 | 2003 |

出典:各種資料をもとに作成

一般廃棄物を主原料とするRDFの活用が広がる一方で、産業廃棄物を主原料とするRPFの活用についても広がりを見せている。

RPFは、製紙会社と古紙回収会社が、資源リサイクル法を受けて有価販売できる燃料の開発と燃料基準づくりを担った結果、首都圏を中心に市場が形成されるに至った。また、良質な軟質廃プラスチックを原料にRPF燃料を製造し、売電を目的とする大型施設(燃料消費量15.3t/h×2基、発電量74MW、発電効率27.1%)が2003年に苫小牧市に竣工した。同施設は、プラスチックの貯留切出し装置が不調な時期もあったが、改良により2007年10月に稼働を再開している。

また、粉体RDFである木紛・木くずは、最近では新燃料として発電や蒸気供給に使用されている(詳細は、「廃棄物発電」の解説を参照のこと)。

下水汚泥も、地球温暖化対策(CO2削減手段)として重要である。我が国の電力会社は、「電気事業者による新エネルギー等の利用に関する特別措置法」(RPS法)により、一定割合のバイオマスエネルギーなどの新エネルギーの使用を法的に義務づけられている。そのため、量と質が安定しており、多量に、場合によっては処理費用を受け取って調達できる下水汚泥が注目されている。東京都は、東部スラッジプラント汚泥炭化施設を平成19年に完成させており、同施設にて下水汚泥から製造した炭化物は、火力発電所で使用されている(詳細は、「汚泥処理・資源化」の解説を参照のこと)。

RDFは褐炭並の発熱量を持つため、消防法で指定可燃物の取扱いを受けており、爆発や火災対策に留意する必要がある。

実際に、平成15年8月に三重県において、ごみ固形燃料発電所のRDF貯蔵槽が爆発する事故が発生し、人命が失われた。この爆発の原因は、RDFの貯留による温度上昇やガス発生だと考えられている。この他にも、乾燥機での過乾燥による発火事故や、破砕可燃物の輸送コンベアとの摩擦による発火事故等が発生した。これらの事情から、以下に示すような、RDFに関する技術的・制度的な検討が実施された。

(1)「ごみ固形燃料の適正管理方策について」(ガイドライン)の取りまとめ

環境省は、「ごみ固形燃料適正管理検討会」を設置し、ごみ固形燃料の製造、保管、管理方法等について検討を行い、平成15年12月にガイドラインを取りまとめた。また、RDFのJIS化についてもその制定作業が進められている。

今後、事故の再発防止を考慮したうえで、循環型社会における廃棄物処理の優先順位を踏まえつつ、ごみ固形燃料を利用していくことが求められる。

(2)RDFの発熱・発火メカニズムに関する研究

国立環境研究所ではRDFの発熱・発火メカニズムに関する研究を急遽実施した。ガラス製容器(開口状態)にRDFを充填し、ヒーターでゆっくりと加温していくと、120~130℃付近から、ヒーターの温度よりもRDFの温度が高くなり、しばらくすると熱暴走が起こって発火することが確認された(図4)

また、RDFの含水率と生物発酵による発熱の関係を調べた結果、含水率10%でも生物発酵で発熱することが判明した。また、実験開始から発熱が開始されるまでの時間は、含水率が高いほど短いことも分かった。

これらの実験結果は、前述の「ごみ固形燃料適正管理検討会」でも発表され、ガイドラインとりまとめの参考資料として活用された。

図4 RDFの燃焼メカニズムに関する実験装置

出典:国立環境研究所「事故・災害時の環境汚染」

http://www.nies.go.jp/gaiyo/archiv/jikosaigai.html