環境技術解説

環境技術解説

VOC処理技術とは、揮発性有機化合物(VOC:Volatile Organic

Compounds)を取り扱う工場等において、排出口や工程から大気中に放出・漏洩するVOCを捕捉・除去するなどして処理する技術のことである。

VOCは大気中でガス状になる有機化合物の総称で、光化学反応により光化学オキシダントと呼ばれる酸化性物質と、粒子径が10μm以下の浮遊粒子状物質が発生する原因になると考えられている。このため国は、工場等の固定発生源からのVOC排出量を平成22年度までに、12年度比で3割削減することとしている。平成18年に施行された改正大気汚染防止法では、塗装施設等一定規模以上のVOC排出施設に対して規制を行うとともに、中小事業所を含めたすべてのVOC排出事業者に対し、事業者の創意工夫に基づく自主的な取り組みによる排出抑制を求めている。

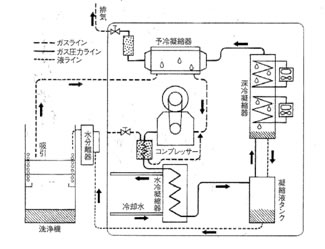

VOCの排出抑制策には、インプラント対策と呼ばれる発生源での排出抑制策と、エンドオブパイプ対策と呼ばれる煙突その他の施設の開口部での物理化学的処理対策があり、活性炭等によりVOCを吸着する方法やVOCを燃焼させる方法、VOCを凝集させて回収する方法(図)など、様々な技術が用いられている。

VOC処理技術のうち中小事業所向けの技術は、環境省の「環境技術実証事業」(平成19年度までは環境技術実証モデル事業)の中でも対象技術分野に指定されており、様々なVOC処理技術の実証が行われている。

図 圧縮深冷凝縮法の工程

出典:環境省ほか「VOC排出抑制・産業洗浄における自主的取組マニュアル」(2007年3月)

http://www.env.go.jp/air/osen/voc/manual1/index.html

※外部リンクは別ウィンドウで表示します

大気汚染防止法では、VOCを「排出口から大気中に排出され、また飛散した時に気体である有機化合物」と定義しており、具体的な物質を特定しているわけではない。VOCは主に、VOC含有製品の使用段階で発生しているが、石油中にも含まれているので、石油製品の貯蔵や出荷施設も発生源になる。

VOC含有製品は、塗料、印刷インキ、接着剤、洗浄剤などで、基本的に有機溶剤が使われている化学製品と考えてよい。実際に使用されているVOCは、ベンゼン、トルエン、キシレンなど約200物質である。しかし、メタンとフロン類の特定8物質は、光化学反応性がないか低いという理由で、規制の対象から除外されている。

環境省の「揮発性有機化合物(VOC)排出インベントリ検討会」の報告(平成20年3月)によれば、平成18年度における日本全国のVOC発生量は約117万トンで、塗料の使用段階で発生する量が約32%である。次に多いのは石油燃料の貯蔵と出荷設備で、発生量の約15%を占めている。VOCの主な発生源は下記の6施設である。

(1)塗装施設と塗装後の乾燥・焼付施設

(2)化学製品製造工程の乾燥施設

(3)工業用洗浄施設と洗浄後の乾燥施設

(4)印刷施設における印刷後の乾燥・焼付施設

(5)VOCの貯蔵施設

(6)接着剤使用施設における使用後の乾燥・焼付施設

このような背景から、上記の6種類を含めた各施設を有する事業場において、VOCの排出抑制技術が必要となっている。

インプラント排出抑制策は、発生するVOCを処理するのではなく、VOCの発生そのものを抑制する対策である。インプラント対策は、作業環境の向上につながるとともに、溶剤の使用量の削減によるコスト削減といったメリットもあり、発生VOCを煙突その他の施設の開口部で処理するエンドオブパイプ対策より費用対効果に優れていることが多い。そこで、インプラント対策を優先させ、それでも発生が避けられないVOCを、設備投資が必要なエンドオブパイプ対策で処理するのが一般的である。主要なインプラント対策としては、下記の2種類がある。

(1) VOC排出量の少ない溶剤や塗料の採用

VOCを含む溶剤や製品の使用量があまり多くない場合は、低VOC製品やVOCを含まない製品に代替するのが効果的である。そこで、そのような多くの代替製品が市場に供給されるようになった。

塗料の分野では、有機溶剤を使用する塗料から、水で希釈できる水溶性塗料やエマルジョン型塗料(塗料の主成分である油や樹脂を水に乳化させた水系塗料)、または粉末塗料に転換する。印刷インキでは、水性インキや無溶剤インキを使用する。接着剤では、酢酸ビニル系やアクリル樹脂系など水溶性の接着剤を使う。洗浄剤は、水系洗浄剤を採用する。

ただし、VOCを含まない塗料は、焼付け温度が高かったり薄膜化が困難な場合があり、水性インキは乾燥が遅いなどの短所がある。また、水溶性接着剤は耐熱性や耐水性に劣ることがあり、水系洗浄剤は洗浄力が低い場合がある。このため、VOCの発生抑制の観点から、今後さらに、こうした課題を改善するための積極的な技術開発が望まれる。

(2)設備の改善によるVOC排出抑制

設備の改善によるVOCの排出削減には、ガスの排出口での対策、溶剤槽を覆う方法、施設の構造自体を変更する方法などがある。

排出口での対策としては、VOCガスの排出口を統合することが多い。これにより、排出口1ヶ所ごとでは変動が大きかったガス量が均一化され、連続排出に近い状態となる。その結果、ガスの連続処理や連続回収が可能となり、エンドオブパイプ対策(後述)を講じる際に費用対効果を高めることができる。また、連続処理にできない場合でも、排出源の統合による管理コストの低減や、排出量の削減に寄与する。

溶剤槽を覆う方法としては、洗浄などに使われる溶剤槽への蓋(カバー)の設置などがある。これは風呂の蓋が暖めた湯の蒸発を防ぐのと同様の効果があり、この対策による改善事例が非常に多い。溶剤の蒸発は風の影響も大きいので、風の流入を防ぐことと蓋の励行で排出量を半分以下に削減できた事例が報告されている。設備管理面から蓋をすることができないこともあるが、「要は蒸発する面積を減らせばよい」のであり、樹脂製のボールを液面に浮かせて蒸発面積を減らす方法や、樹脂製のフィルムで覆う方法もある。

施設構造の改善には施設に応じて様々なものがあるが、代表的な方法に次の5つがある。

[1]塗装・接着ブースの設置

[2]乾燥炉におけるエアーシールの設置

[3]プレコート塗装への変更

[4]フリーボード比の確保と洗浄剤の冷却

[5]ベーパーリターン装置の設置

[1] 塗装・接着ブースの設置

塗装作業場全体を覆う箱形のブースの設置により、発生する溶剤ミストとVOC蒸気を吸収し、回収することができる。吸収に溶媒を使わない乾式ブースは、塗装部位が比較的少ない塗装施設で使われる。一方、ミストの吸収に液体溶媒を循環させる湿式ブースは、塗装部位が多い塗装施設に使用される。塗装ブースの種類と特徴を表1に示す。

| 塗装ブ-ス種類 | ミスト除去率 | 塗装の需要分野 | |

|---|---|---|---|

| 乾式ブース | バッフル板式 | 90% | 家具、制御盤、鋼材、補修塗装、マーキング、建設機械、車輌、船体、ブロック、鉄骨など |

| フィルター式 | 65% | ||

| バッフル板式+フィルター式 | 85~90% | ||

| 湿式ブース | 水洗式(スプレー、うず流) | 85% | 家具製品、自動車部品、樹脂製品、乗用車、トラック、鉄道車両など |

| 高速洗浄式 | 99% | ||

| オイル循環式 | 95% | ||

出典:環境省「排出抑制技術の概要」

(http://www.env.go.jp/air/osen/voc/materials/103.pdf)を一部改変

[2]乾燥炉におけるエアーシールの設置

乾燥炉のエアーシールは、開口部へのエアーカーテンの設置や、温度の高い乾燥室の上部配置など、炉内のガスが炉外に排出しないようにする方策である。トラックキャブやフレーム、住宅建材、農機具、スチール家具、建材パネル、車輌の足回り部品などの乾燥炉に使用されている。

[3]プレコート塗装への変更

プレコート塗装は、金属板やプラスチック板を成形する前に塗装する方法である。プレコート塗装は塗装速度が速く平滑な塗膜が得られ、焼付炉の容積が小さく、高濃度でVOCを回収できる。このため、成形後に塗装するポストコート塗装よりもVOC排出量が少なくなる。

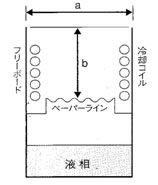

[4]フリーボード比の確保と洗浄剤の冷却

フリーボード比は、図1に示すように洗浄槽の短い方の開口長(a)に対する溶剤液面から洗浄槽の上端までの高さ(b)の比である。洗浄剤の蒸発と拡散は、フリーボードの高さに大きく影響され、フリーボード比(b/a)が大きいほど排出量が少なくなる。フリーボード比が小さいと溶剤蒸気の冷却が不十分になり、凝縮しない溶剤がガス状のまま排出されてしまうからである。フリーボード比を1.1から1.4に改善して、溶剤の損失を20%削減した事例も報告されている。

フリーボード比=b/a

図1 フリーボード比について

出典:環境省ほか「VOC排出抑制・産業洗浄における自主的取組マニュアル」(2007年3月)

http://www.env.go.jp/air/osen/voc/manual1/index.html

[5]ベーパーリターン装置の設置

ベーパーリターン装置(蒸気返還装置)は、ガソリン等の石油製品を他の施設などに移し替える際に、受入側の容器中のVOC成分が混入しているガスを搬入側に戻す装置である。ベーパーリターンの方法と特徴を表2に示す。

| 設置方法の例 | 特徴 |

|---|---|

| 貯蔵施設のベーパーリターン | 貯蔵タンクの上部に滞留しているVOC成分混入ガスを、貯蔵タンクの液層に戻す方法。回収配管まわりに安全装置が必要 |

| 出荷施設からタンクローリーへの積み出し時のベーパーリターン | タンクローリーへの積み出し時に、ローリーから排出されるVOC成分混入ガスを貯蔵タンクの気相部分に戻す方法 |

| 給油所の地下タンク受入時のベーパーリターン | 給油所の地下タンクへの受入にともなって押し出される蒸気をローリーに戻す方法 |

| 給油所の給油時のベーパーリターン | 給油所で自動車等へ給油する際に押し出される蒸気を地下タンクに戻す方法 |

出典:環境省「排出抑制技術の概要」

http://www.env.go.jp/air/osen/voc/materials/103.pdf

ここでは、VOC処理技術として、エンドオブパイプでの対策のうち、代表的な処理技術を以下に示す。

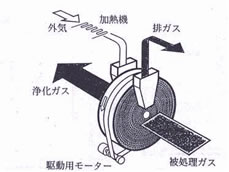

(1)活性炭吸着法

活性炭吸着法は、発生するVOCを活性炭に吸着させて除去する方法である。図2に示すのは、ハニカム形に成形した活性炭を回転体に組込み、VOCを含むガスを通して吸着させる装置である。吸着されたVOCは、加熱空気か蒸気で追い出し、下流で燃焼処理することが多い。一般的にVOCが低濃度でガス量が少ない場合に採用される。

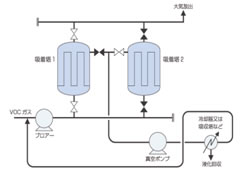

図3に示す装置では、活性炭を充填させた吸着塔を2基設置する。一方が吸着しているときに他方は加熱水蒸気でVOCを追い出し、吸着と脱着を交互に行う。濃縮されたVOCガスは、下流で冷却凝縮させ回収する。粒状活性炭を使うことが多く、VOCの負荷が変動しても安定した性能を発揮できる。

図2 ハニカム型活性炭吸着装置

出典:経済産業省「有害大気汚染物質対策の経済性評価報告書」(平成15年2月)

図3 固定床型活性炭吸着装置

出典:新興プランテック(株)「有機溶剤ガス回収装置」

(2) 触媒酸化法

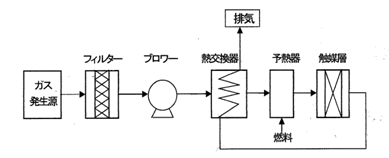

触媒酸化法は図4に示すような工程で、白金等の貴金属触媒を使用してVOCを200~350℃の低温で燃焼させる。低温燃焼なのでエネルギー効率が高く、装置は図5のようにコンパクトである。ただし、ガスにシリコン化合物、有機リン化合物などの触媒毒が含まれていると触媒が急速に劣化するので、このような場合は前処理を行ったり、耐久性に優れた触媒を選択するなどの配慮が必要になる。

図4 触媒酸化法の工程

出典:経済産業省「有害大気汚染物質対策の経済性評価報告書」(平成15年2月)

図5 触媒酸化装置

出典:ミウラ化学装置(株) 「排ガス処理・脱臭事業」

http://www.miura-eco.co.jp/exhaust/voc/

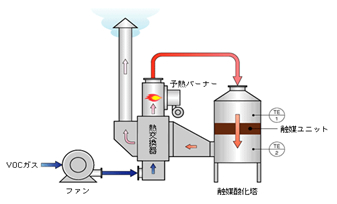

(3) 直接燃焼法

図6に示すように、VOCガスをバーナーで直接焼却する方法である。VOC濃度が低いときは、都市ガスか石油燃料で助燃する。燃焼温度は約800℃と高いので、窒素酸化物が発生しやすい。VOC濃度が低く、かつ処理量が多い場合には、燃料消費量が多くなるので採用されない。

図6 直接燃焼法

出典:経済産業省「有害大気汚染物質対策の経済性評価報告書」(平成15年2月)

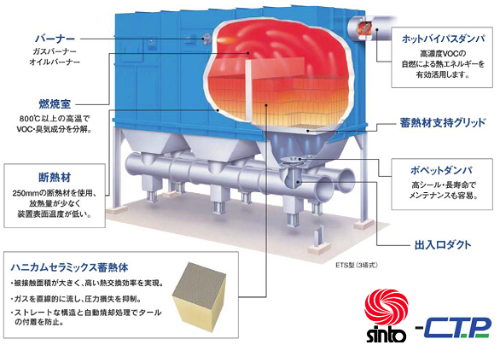

(4)蓄熱燃焼法

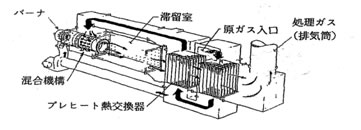

蓄熱燃焼法は、VOCを含むガスを高温(800℃以上)下で滞留・燃焼させ、水と二酸化炭素に分解する方法である。蓄熱体を用いて排ガスの熱を回収しながら、効率的にVOCを含むガスを燃焼させる点が特徴である。

図7は、同技術を利用した装置の例である。VOC含有ガスは、ハニカム状のセラミックス蓄熱体を通過して加熱された後、さらに上昇して燃焼室内に入り、ガスバーナーによって800℃以上に加熱されて燃焼し、水と二酸化炭素に分解される。処理後のガスは、他のセラミックス蓄熱体を通過して排出される。この時、排ガスの余熱を蓄熱体に回収し、回収した余熱を新たなVOCガスの加熱に利用することで、ガスバーナーでの追加加熱を最小限におさえながら、効率的にVOC含有ガスを分解することができる。

この方法では、熱交換効率を高くして燃焼を行うことができるため、燃費が少なく、低濃度のVOCガスでも処理できる。排ガスの濃度が高ければ、排熱を回収して有効利用することもできる。触媒を使わないので、触媒の被毒による影響も受けない。ただし、粉じん、ミスト等の多い処理ガスは蓄熱層の閉塞につながるので、前処理が必要になる。

図7 蓄熱燃焼式排ガス浄化装置

出典:新東工業(株)「蓄熱燃焼式排ガス浄化装置」

https://www.sinto.co.jp/product/environment/gas/index.html

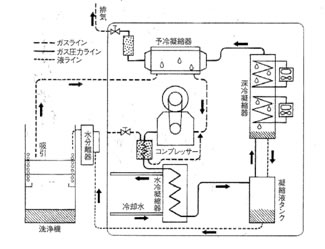

(5)圧縮深冷凝縮法

洗浄機等から発生する比較的高濃度で小容量のVOC含有ガスの処理方法として、圧縮深冷凝縮法がある(図8)。この方法では、コンプレッサーで圧縮したVOC含有ガスを水冷凝縮器に通し、VOCの一部を凝縮分離する。さらに冷凍機を使って-30~40℃に冷却し、凝縮させて分離回収する。このプロセスでほとんどのVOCを回収できるが、残るVOCは最後に活性炭で吸着する。また、-30℃程度の処理後ガスは、予冷凝縮器で処理前ガスと熱交換を行う。

図8 圧縮深冷凝縮法の工程

出典:環境省ほか「VOC排出抑制・産業洗浄における自主的取組マニュアル」(2007年3月)

http://www.env.go.jp/air/osen/voc/manual1/index.html

環境省では、すでに適用可能な段階にありながら、その環境保全効果等について客観的な評価が行われていないために普及が進んでいない先進的な環境技術について、環境技術実証事業を実施している。これは、そのような技術を第三者機関が客観的に実証し、普及を推進するための事業である(平成19年度までは、環境技術実証モデル事業として試行実施)。

環境技術実証事業では、VOC処理技術(http://www.env.go.jp/policy/etv/comm/05_g.html)も対象となっており、様々な原理にもとづくVOC処理技術の実証データが収集されている。これまでに、実証された技術には、触媒を用いた酸化法、オゾンによる分解、生物学的な処理法などが含まれる(表2)。

また、VOC処理技術を支援する技術として、VOC簡易測定技術についても、平成21年度以降の環境技術実証事業の候補として、検討が進められている。

| 実証年度 | 実証番号 | 実証済技術名 | 申請者 |

|---|---|---|---|

| 平成19年度 | 061-0701 | 高温酸化触媒VOC脱臭処理装置 | 有限会社 アマリ精工 |

| 061-0702 | 酸化エチレン排ガス処理装置 | ワイピー設備システム株式会社 | |

| 061-0703 | マックスオゾンリアクター | 吸着技術工業株式会社 | |

| 平成18年度 | 061-0601 | Bioton(バイオトン) | 株式会社荏原製作所 |

| 061-0602 | Kマットロール脱臭装置 | 東洋紡績株式会社 | |

| 061-0603 | 酸化触媒方式VOC処理装置 | 株式会社山岸工業 |

※平成19年度までは、環境技術実証モデル事業として試行実施

出典:環境省「環境技術実証事業 実証技術情報(VOC処理技術分野)」

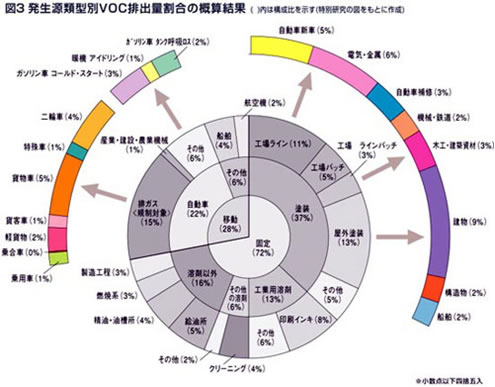

国立環境研究所では、シャシーダイナモ試験(自動車の車輪をローラーの上に載せて、エンジンを駆動して車輪を回転させながら、車の動力や排ガスの発生状況を計測する試験)を用いて、自動車からのVOC排出量を推計し、日本全体のVOC排出の内訳を調査した。この調査では、特に、コールドスタート(エンジンが冷えた状態からの始動)やアイドリングといった実際の運転状況を加味して、自動車によるVOC排出量を具体的に計算した。

その結果(図9)、VOCの発生総量における自動車からのVOC排出量の占める割合は、従来言われていた約15%程度から、27%にまで上昇することが明らかになった。これに、自動車製造や補修に伴う発生を加えると、自動車関連の排出量はさらに大きな割合となる。また、自動車からの発生は沿道付近に集中しており、局地的な高濃度大気汚染の発生は,自動車からの寄与がさらに大きいことが判明した。

図9 排出源別のVOC発生割合

出典:国立環境研究所 環境儀5号「VOC 揮発性有機化合物による都市大気汚染」

http://www.nies.go.jp/kanko/kankyogi/05/10-11.html

国立環境研究所は、北海道大学のグループとの共同研究により、アルデヒド、アルコール、ベンゼン等、大気中に多種多様な形態で存在する揮発性有機化合物(VOC)をリアルタイムで測定できる装置を新たに開発した(平成18年2月20日記者発表)。この装置は、プロトン移動反応イオン化-飛行時間型質量分析法 (PTR-TOFMS)という原理によるもので、1分間隔で1ppbv(10億分の1)の濃度のVOCを20種類以上同時に測定することができる。これは、この原理に基づく装置として世界最高性能(平成18年2月現在)である。この研究は今後の、VOCのモニタリングと排出削減対策に大きく貢献すると期待される。なお、詳細については、環境分析技術の項を参照されたい。