環境技術解説

環境技術解説

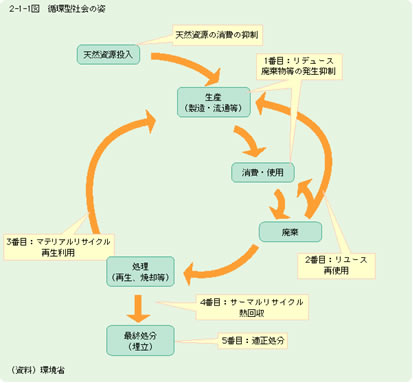

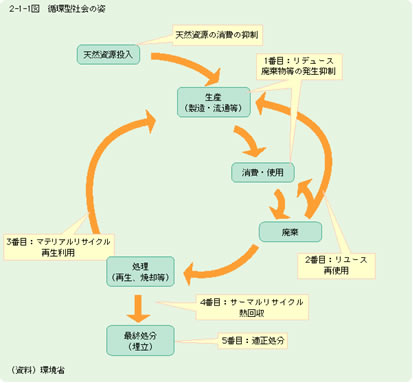

リデュース技術とは、製品の製造・流通や消費・使用段階において、廃棄物等の発生抑制を図る技術の総称である。循環型社会を作る上では、平成12年に制定された「循環型社会形成推進基本法」の基本理念に従って、いわゆる3R(リデュース、リユース、リサイクル)を進めることが重要である。下図に示すようにリデュースを進めることによって廃棄以降の段階に回る物質の量を減らすことができるため、リデュースは3R対策の中で最も優先度の高い対策と位置づけられている。

リデュース技術の代表的なものを具体的に挙げると、容器包装の薄肉化、部品の軽量化といった原材料の使用削減に関わる技術、製品・部品の物理寿命を長くすることにより、製造→使用→廃棄のライフサイクルを伸ばし、廃棄物の発生を減らす技術などがある。

循環型社会形成におけるリデュースの位置づけ

出典:平成20年版 環境・循環型社会白書

http://www.env.go.jp/policy/hakusyo/h20/html/hj08020403.html#n2_4_3_1

※外部リンクは別ウィンドウで表示します

循環型社会を形成するために、平成12年に「循環型社会形成推進基本法」が制定されている。これに基づき国等の施策が進められているが、その基本的な考えとして、図1に示すように、まず生産、消費・使用の段階でリデュース(発生抑制)を図ることとされている。その上で、使用を終えたものについてリユース(再利用)を図り、その次にリサイクルを図るべきとされている。3R対策のなかでリデュースが最優先されるべきという考え方はEUにおいても同様である。

図1 循環型社会形成におけるリデュースの位置づけ

出典:平成20年版 環境・循環型社会白書

http://www.env.go.jp/policy/hakusyo/h20/html/hj08020403.html#n2_4_3_1

我が国における個別の政策におけるリデュースの位置づけをみると、例えば、平成12年に制定された資源有効利用促進法では、リデュース対策が求められる業種又は製品として、「特定省資源業種」と「指定省資源化製品」を指定している。また、現在環境省がガイドラインを作成して現在推進しているごみ有料化も、主な目的の一つはごみの減量化にある。

リデュースは、3Rにおいて最優先されるべき施策として推進することが期待されており、さまざまな取り組みが行われている。廃棄物の発生を抑制(リデュース)するための具体的な手法としては、製品の製造等の段階でなるべく原材料の使用量を減らすこと(省資源化)や、なるべく長持ちする製品を製造すること(長寿命化)がある。そして、製造工程などを見直し、発生する廃棄物・副産物の量をなるべく減らすことも必要である。また、使用の段階では、故障した製品の修理体制を整備することなどがある。

表1に、リデュースの各手法別の事例を示す。省資源化に関わるものでは、ペットボトルやガラスびんの薄肉化や自動車の車体の軽量化などが代表的である。また、詰め替え商品の使用も省資源化に資する。長寿命化については、製品の耐久性を高め、故障しにくくする技術がすべて含まれるが、最近のトピックスとしては、電球などで部品の物理寿命の延長が勧められている。製造工程での副産物の減少については、収率の向上、歩留まりの向上といった生産効率の向上に関する技術が同時にリデュースにも寄与する。その他の例としては、家電製品等の修理(リペア)による廃棄の抑制、マイバッグの使用によるレジ袋等の削減といった身近な取組みもリデュースに直結する。次節では、これらのうち技術開発を伴ういくつかの事例について紹介する。

| 省資源化 | 長寿命化 | 製造工程での廃棄物・副産物の減量 | その他 |

|---|---|---|---|

|

|

|

|

出典:各種資料をもとに作成

(1)ガラスびん、PETボトル等の薄肉化

ペットボトル、ガラスびん等の容器の厚みを減らして原材料の使用を減らす対策(薄肉化)が進んでいる。表2に示すとおり、ペットボトル、アルミ缶、スチール缶、ガラスびんなど、それぞれの素材ごとに約10~30%程度の減量化が進められている。

ペットボトルの場合、プラスチックが厚いと硬くて潰しにくく、使用後に減容することが難しいという問題点があるため、従来から薄肉化が進められていた。さらに薄肉化する場合には、強度をどのように確保するかが開発のポイントになる。そこで、容器素材そのものの強度を高めることに加えて、構造上の工夫によって容器の強度を高めることが行われており、例えば、外部からの変形応力、座屈変形、白化、亀裂に耐えうる強度を保持しつつ薄肉化を進めるための研究が行われている。

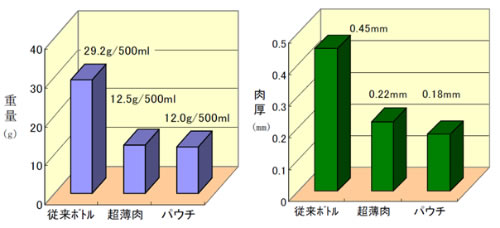

また、液体洗剤用のプラスチックボトルにおいても、図2に示すように、重量で29.2g→12.5g、肉厚で0.45mm→0.22mmとほぼ半減した製品が近年開発されており、汎用の環境対応詰め替え容器であるスタンディングパウチ容器とほぼ同等程度の総樹脂容量(重量)および肉厚を確保している。

| 容器区分 | メーカー | 容器の種類と重量(リデュース対策前後) | 容器の減量割合 | |||

|---|---|---|---|---|---|---|

| ペットボトル | A社 | 2リットル | 55g | → | 48g | 13%減 |

| B社 | 2リットル | 63g | → | 42g | 33%減 | |

| C社 | 500ml | 32g | → | 23g | 28%減 | |

| アルミ缶 | D社 | 350ml | 20.5g | → | 15.2g | 26%減 |

| E社 | 340ml | 18.9g | → | 16.2g | 14%減 | |

| スチール缶 | F社 | 190g缶 | 40.7g | → | 31.7g | 22%減 |

| ガラスびん | G社 | 大瓶 | 605g | → | 475g | 21%減 |

| H社 | 100mlびん | 150g | → | 110g | 27%減 | |

| プラスチック製 容器包装 | I社 | シャンプー洗剤等 | 12~42%減 | |||

| J社 | シャンプーリンス等 | 7.6~10.8%減 | ||||

| K社 | サラダ油700gボトル | 33g | → | 27g | 18%減 | |

| L社 | レジ袋(食品用) H540mm×W300mm | 9g | → | 7.3g | 19%減 | |

(資料)メーカーの環境報告書等により環境省作成

出典:平成17年版 循環型社会白書「リデュース(発生抑制)対策」をもとに作成

https://www.env.go.jp/policy/hakusyo/junkan/h17/html/jh0501000200.html#3_1_2_1

図2 液体洗剤容器における重量・肉厚比較

出典:(独)工業所有権情報・研修館ウェブサイト:2004特許ビジネス市in東京 発表資料「環境対応薄肉ボトル」((株)ライオン)

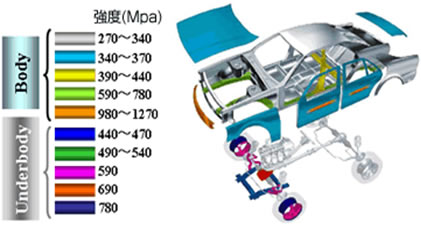

(2)自動車用鋼板の軽量化

自動車の車体を構成する鋼板は、車体の軽量化による燃費向上を目的として、従来から軽量化が進められてきたが、近年では環境面からも、さらなる軽量化が求められている。高張力鋼板(High

Tension Strength

Steel)は英語名からハイテンとも呼ばれる。材料の強度を示す基本的な指標として引っ張り強さ(材料を引っ張って破断するまでの強さで、単位はMPaで表される)があるが、高張力鋼板は引っ張り強さに優れており、従来の鋼板と同じ強度を保ちながら、厚みと重量を減らすことができる。

最近の自動車では、図3のカラー部分に示されるように、必要な強度にあわせてボンネット、ドア、ホイール等の各部分に高張力鋼板が使用され、車体の軽量化が進められている。このように車体全体の部品にハイテンを適用することで、19%(小型乗用車1500ccクラス)~32%(普通乗用車2500ccクラス)の大幅な軽量化を実現した例もある。また、高張力鋼板の使用以外にも車体のアルミ化による軽量化もさかんに行われている。

図3 自動車における高張力鋼板の使用例

図3出典:新日本製鐵(株)技術開発「自動車(ハイテン)」

https://www.nipponsteel.com/tech/nssmc_tech/car/car_01/

(3)部品のモジュール化

モジュールとは、「交換可能な構成部分」の意味で、機械の設計においては、複数の部品を一体化し、取り付け・交換可能にした部品の集合体を言う。ユニット化もほぼ同じような意味で用いられることがある。モジュール化とリデュースの関係としては、モジュール化により構造が一体化された結果、部品数が削減され、軽量化につながる例があげられる。また、モジュール化により解体や部品の取り外しが容易になり、部品の修理・交換の時も一部の部品だけを効率的に交換することが可能になり、廃棄物の発生抑制につながる例もある。

具体例として自動車におけるモジュール化の例を図4に示す。この例では、自動車の車体前部(フロントエンド)をモジュール化し、ラジエターおよびラジエターコアサポート(ラジエターを固定する骨格)、ヘッドランプ、バンパーレインフォース等を統合することにより、従来部品に比べ部品点数を40%削減することに成功した。

自動車では、このほかに計器類と室内のフロント部分を一体化したコックピットモジュールや、ドアロック、スピーカー、開閉機構などを一体化したドアモジュールなど、多くのモジュールユニットが開発されつつある。

図4 モジュールユニットの例(フロントエンドモジュール)

出典:日産自動車(株) ウェブサイト「環境・社会報告書 2002年度」

http://www.nissan-global.com/JP/DOCUMENT/PDF/ENVIRONMENT/ER/2003/en_er2003_15.pdf

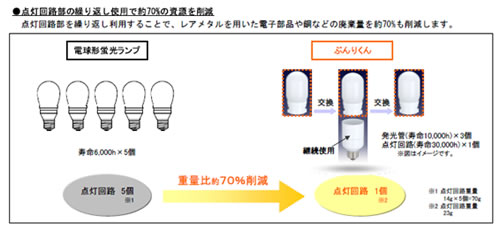

また、家電製品におけるモジュール化の例として、発光管と点灯回路を分離させた新しいタイプの電球を図5に示す。近年、省エネルギーの観点から、白熱電球を代替する電球型蛍光ランプの使用が増加している。この例では、電球型蛍光ランプの発光管と点灯回路を分離することにより、点灯回路を繰り返し使用しながら、発光管だけを取り替えることができる。この電球を3万時間使用すると、点灯回路の電子部品や金属(銅)の廃棄量は70%減少するとされている。

図5 発光管と点灯回路の分離型電球

図提供:日立ライティング(株)

(1)エンジンオイル等の交換時期の延長

自動車では、エンジンオイル、エンジンクーラント(不凍液)、CVT(無段変速機)オイルといった液体類やオイルフィルターを定期的に交換する必要がある。この交換時期を延ばすことで、廃油の発生を抑制することができる。図6に示すように、自動車業界では、オイル等の耐久性の向上により、交換までの走行距離や使用年数を延長し、廃棄物削減を進めている。

このほか、自動車の長寿命化では、車体の鋼板に防錆鋼板を使用し、耐久性・耐候性を高めることも行われている。

図6 自動車におけるエンジンオイル等の交換時期の延長

出典:中央環境審議会 廃棄物・リサイクル部会 自動車リサイクル専門委員会(第11回) 配布資料

http://www.env.go.jp/council/03haiki/y035-11/mat07-1.pdf

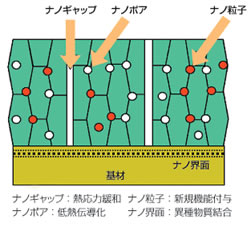

(2)ナノコーティング

防錆鋼板による自動車車体の長寿命化については既に述べたが、同じように製品の表面に適切な処理を施し、耐久性・耐候性を高めることができれば、素材の長寿命化が達成できる。ナノコーティングは、ナノテクノロジーの一種として研究開発が進められている技術で、材料の表面の性質をナノメータレベルで精密に制御することで耐熱性、熱遮蔽性、耐剥離性、耐食性、電極性能等を飛躍的に向上させることができる。図7にその原理を示す。ナノポアとはセラミックス膜表面に存在するナノスケールの空孔である。ナノポアが存在すると材料表面の熱伝導性は低下するため、熱が広がりにくく、材料全体の耐熱性が高まることになる。ナノギャップは幅が数ナノメートルの非常に狭いギャップであり、ギャップを挟むことで、熱応力を緩和することが可能である。また、こうした空孔やギャップに様々なナノ粒子を付加することにより、基材に新規機能を付与することができる。

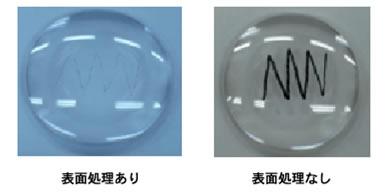

ナノコーティングを用いてエンジンやガスタービンの表面に熱遮蔽コーティングを施したり、レンズやプリズムの表面に撥水性・撥油性のコーティングをしたりすることで材料寿命が延び、製品の長期使用化につながる。図8は、ナノコーティング処理の効果を確かめる実験の例である。表面処理を施したレンズ(左)と未処理のレンズ(右)の両方に、インクで書き込みをしたところ、前者はほとんどインクが残らないことが分かる。レンズ表面にナノコーティングを施すことで、表面処理のない場合に比べて、表面が汚れにくくなり、耐久性も高められる。

図7 ナノコーティングの概念

出典:新エネルギー・産業技術総合開発機構「ナノコーティング技術」

https://www.nedo.go.jp/activities/ZZ_00056.html

図8 レンズのナノコーティング(撥水膜の加工例)

出典:コニカミノルタホールディングス(株)「大気圧プラズマ技術」

https://www.konicaminolta.jp/about/research/opt/nano_coating.html

3)製造工程での廃棄物(副産物)の減量

製造工程での副産物の削減については、各工程において、工程内で余剰となった原料や副産物等を回収して再利用することにより、資源の利用効率の向上が進められている。また、不良品の発生率を少なくすることも廃棄物の発生抑制につながる。有機合成化学では、グリーンケミストリーというコンセプトのもと、化学合成の収率の向上や反応副産物の削減が進められている。こうした取組みもリデュースにつながる。以下では、新しい技術としてドライアイス洗浄を紹介する。

○ドライアイス洗浄

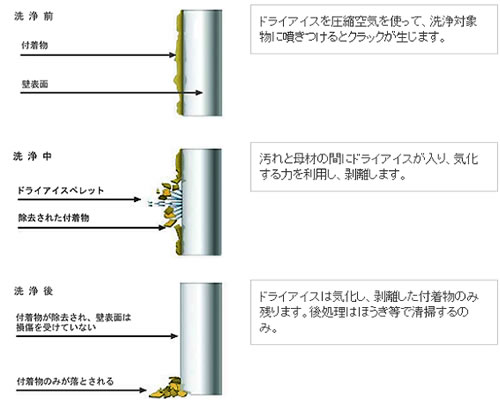

工業過程では、様々な場面で洗浄作業が必要になる。ドライアイス洗浄では、図9のように被洗浄物の表面に付着した汚染物に、ドライアイスの粒を高速で投射して、ドライアイスが汚染物に衝突するエネルギーとドライアイス自身が昇華する時のエネルギーを使って、汚染物を除去する。また、母材と付着物との間に界面(微細な隙間)が存在するとCO2がその間に入り込んで膨張するため、より効果的に洗浄することができる。

従来の洗浄工程では、投射材として砂、水、ガラス、及びプラスチック等が使用されているが、これらを昇華性のドライアイスで代替することで、廃棄物の削減に貢献する技術である。ドライアイス洗浄は、被洗浄物表面に残留がなく、また様々な材質の被洗浄物に対する化学反応がほとんど起こらないという利点も有する。このため多種類の材質よりなる複合部品の被洗浄物を解体することなく、ユニットのままで同時に洗浄することが可能である。ドライアイス洗浄は、既に様々な機械の洗浄に利用されている。

図9 ドライアイス洗浄の原理

出典:(株)グリーンテックジャパン「ドライアイス洗浄」

https://business.atengineer.com/greentech/

国立環境研究所においては、リデュースを含めた3Rに関する研究の一環として、「近未来の資源循環システムと政策・マネジメント手法の設計・評価」という研究プロジェクトを実施している。図10に示す通り、このプロジェクトでは、人口減少、少子高齢化等の近未来の社会変化を考慮しつつ、10~20年後の近未来の循環型社会における技術システム・社会経済システムのビジョンを描き、そこに至る転換シナリオと具体的な道筋を提示することを目指している。このプロジェクトでは、物質フローモデルに基づく資源利用・廃棄物発生等の将来予測やリサイクルなどによる効果の定量化、近未来ビジョンへの転換シナリオ評価、近未来の循環型社会における3R技術システムの評価などが研究されている。

図10 国立環境研究所における「近未来の資源循環システムと政策・マネジメント手法の設計・評価に関する研究」

出典:国立環境研究所 循環型社会・廃棄物研究センター 中核研究プロジェクト1