環境技術解説

環境技術解説

自動車は様々な部品と素材から構成されるため、多くの要素技術を用いてリサイクルされている。

自動車の解体では、バッテリーやエアコン、ドア、バンパー、ミラー等のパーツが外され、中古部品として利用できるものは中古品として流通し、それ以外のものは鉄くず等の回収業者に引き取られる。また、オイル、ガソリン等の液類も抜き取って回収される。残りの車体部分はプレス機でプレスされた後、シュレッダー業者で破砕される。シュレッダーダストはこの破砕工程で発生する。

自動車重量の大半を占める鉄、アルミニウムについては、従来からリサイクルが進んでおり、一般の鉄製品、アルミ製品に再生されている。

この記事では、自動車リサイクルの現状を示したうえで、特にシュレッダーダスト、バンパー、ハイブリッド自動車や電気自動車のリサイクル技術や動向、エアバッグなどのアップサイクル事例等を紹介する。

※掲載内容は2022年10月時点の情報に基づいております。

※外部リンクは別ウィンドウで表示します。

日本では年間約300万台の自動車が廃車になっている。

ここでは、自動車リサイクル法の概要について示した後、自動車リサイクルの現状について紹介する。

平成14年7月、自動車製造業者を中心とした関係者に適切な役割分担を義務付けることにより使用済自動車のリサイクル・適正処理を図るため「自動車リサイクル法(使用済自動車の再資源化等に関する法律)」が交付され、平成17年1月1日から施行された。

令和3年度は、約315万台の使用済み自動車が引き取られており、フロン類回収事業者等を経て、解体事業者へと引き渡され、リサイクルが行われている。

○自動車リサイクル法(「使用済自動車の再資源化等に関する法律」)(平成14年)

同法では、自動車メーカー・輸入業者に、シュレッダーダスト、エアバッグ類、フロン類の引取・リサイクルを義務づけるとともに、その処理費用を自動車の所有者がリサイクル費用として負担することを定めている。

自動車リサイクル法が施行され、シュレッダーダスト、エアバッグ、フロン類といった、それまで進んでいなかった品目のリサイクルが進められた。

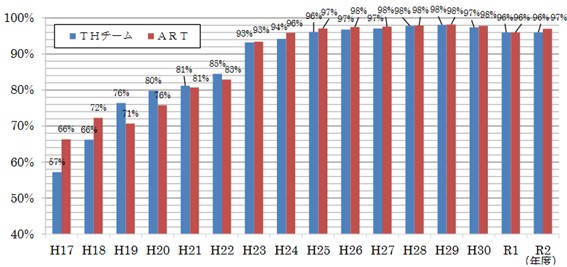

自動車リサイクル法では、シュレッダーダストの平成27年以降のリサイクル率を70%以上に設定されているが、平成20年度に前倒しで達成し、令和2年度には約96.1%がマテリアルリサイクル又は熱回収されている。

シュレッダーダストのリサイクルの進展により、使用済自動車全体のリサイクル率は、平成25年度には約99%にまで向上した。

図3 シュレッダーダスト(ASR)の再資源化率(熱回収を含む)

出典:産業構造審議会産業技術環境分科会廃棄物・リサイクル小委員会 自動車リサイクルワーキンググループ 中央環境審議会循環型社会部会自動車リサイクル専門委員会 合同会議「自動車リサイクル制度の施行状況の評価・検討に関する報告書」(令和3年7月)

シュレッダーダストはさまざまな物質の混合物であり、その組成はシュレッダー工程の技術や車両ごとの事前選別の状況によって異なるが、主成分は樹脂、発砲ウレタン、繊維、ゴム等の可燃物が60%を占め、選別できなかった金属やガラス、土砂、水分が残りの40%を占める。現在、以下のようなリサイクル方法が知られている。

単一素材を回収するため、シュレッダーダストを分類し再利用する。選別には各種ふるいの他、風力選別、比重選別、磁力選別、渦電流選別等を用いる。その工程で得られる素材は銅等の残留非鉄金属、ガラス、軽量樹脂混合物等である。最終的に残った樹脂は燃料代替として利用する。

シュレッダーダストは高い発熱量(石炭並:約19MJ/kg)を有しているため、石炭や重油等の代替燃料として利用できる。

このため例えば、製錬炉等に直接投入するケースや、前処理を行い既存設備での利用効率を上げてから投入するケースがある。また、シュレッダーダスト中の残留金属(銅、亜鉛、鉛、および微量の貴金属類等)を精錬工程で回収して利用することもできる。

シュレッダーダストを廃棄物焼却炉で焼却し、廃熱ボイラによって蒸気や電力として熱回収する。焼却灰や残渣は溶融処理し、混合メタルとスラグとして回収される。また、得られたメタルはカウンターウェート等に、スラグは舗装材料に有効利用される。

燃焼制御、高温による二次燃焼とダイオキシンの再合成を防ぐ排ガスの急冷、活性炭や触媒によるダイオキシンの除去等の環境対策技術を組み合わせた総合的なプロセスが実用化されている。

ガス化炉にシュレッダーダストを投入し、乾留ガスを工業用原料や燃料ガスとして利用する。ガス化炉とは、酸素の少ない状態で廃棄物を加熱(蒸し焼き)して分解し、固形物(残渣)とガスを得る炉のことである。この工程は、木炭の乾留と同じ原理であることから、得られるガスや固形物は、しばしば乾留ガス、乾留残渣と呼ばれる。シュレッダーダストをガス化する場合、乾留残渣は無機材料とともに1200℃以上の高温でスラグ化するか、またはそのまま工業用カーボン材料として利用する。ガス化は、元々無酸素雰囲気下での乾留であることからダイオキシンが生成しにくい利点がある。実際のプロセスとしては、ダイオキシンの再合成を防ぐ乾留ガスの急冷、ガス処理等を組み合わせた総合的な技術が確立されている。

また、乾留ガスを燃料として利用する代わりに、発電用の燃料として利用し、灰分は溶融させて溶融スラグとし、原料として利用することもできる。炉の形式には、キルン方式、流動床方式、シャフト炉方式等がある。併せて「ガス化溶融」の解説も参照されたい。

わが国では、1998年8月からシュレッダーダストを大量に再資源化する(月15,000台の量産レベル)世界初のリサイクルプラントが稼働している。図4にシュレッダーダストの処理フローの一例を示す。

こうして得られた繊維や樹脂は再生樹脂原料として建築部材に活用されたり、製鋼メーカーで鉄生産のためのカーボン源として使用されている。

また、回収された銅やアルミ等の非鉄金属資源は精錬事業者等でリサイクルされている。

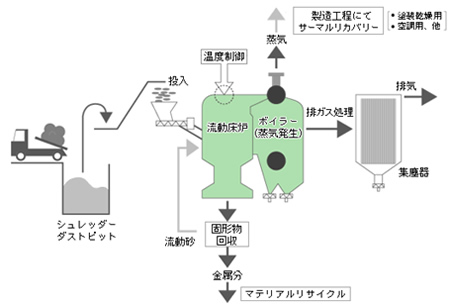

シュレッダーダスト(ASR)のサーマルリサイクルの事例を図5に示す。この事例では、2003年秋より工場内の廃棄物処理炉を一部改造し、シュレッダーダストの再資源化を実施している。実際には自社工場等から排出される廃棄物とシュレッダーダストを混焼し、燃焼時に発生するエネルギーを工場内の塗装前処理工程の加湿用等に利用している。2005年1月以降は400t/月の処理を行っている。

なお、この工程においても、回収された金属分については、マテリアルリサイクルを行っている。

図5 ASRのサーマルリサイクルのフロー

出典:日産自動車(株)「環境への取り組み」

バンパーは自動車部品の中でリサイクルが進んでいる部品であり、最近では、環境配慮設計により設計段階からリサイクルがし易いように考慮されている。使用済み自動車からはずされたバンパーは、粉砕→溶融→成形→部品といった流れでリサイクルされ、主にアンダーカバーやケース類に再利用されている。このほかにも、破砕されてシュレッダーダストとして回収される分もある。

シュレッダーダストで樹脂が占める割合は約33%であり、その樹脂を事前に取り除き有効活用すればリサイクル率が向上する。そこで、バンパーのリサイクルを効果的に行うため、機械式剥離工程の後に、光学選別工程を追加することで、塗膜のついた粉砕品を選別除去する技術が開発されている。この工程による選別フローは図6の通りである。

バンパー粉砕後に塗膜を剥離処理した粉砕品を選別機のホッパーに投入する。

粉砕品が落下してシューターを通過した後、光とCCDセンサにより粉砕品の反射強度を測定し、塗膜の有無を識別する。

塗膜が付着している粉砕品は黒色の粉砕品よりも反射強度が強いため、これを検知し、噴射ノズルからエアーを噴射して塗膜が付着している粉砕品のみを分離する。

この過程により、粉砕品は塗膜付きと塗膜なしのべレットに選別される。このバンパー・ツー・バンパーのリサイクル技術は、従来のリサイクル方式に比べ、設備コストが10分の1程度に抑えられるメリットがある。

新車販売台数や使用済自動車の発生台数における電動車の割合は少しずつ増加しており、令和2年度においては、新車時預託台数におけるハイブリッド車の割合は約20%程度となった。使用済自動車引取台数におけるハイブリッド車の割合も徐々に増加しており、令和2年度は約2%程度である。今後さらに増加すると見込まれることから、モーターやバッテリーのリサイクルやリユースの技術革新が求められている。

トヨタ自動車は、ハイブリッド車から取り外した使用済みのニッケル水素バッテリーを検査、再組立て(リビルト)し、2013年より定置用の畜電池として、また2014年より車両用の補給電池として再利用している。さらに、再利用後は、素材をリサイクルし、新しいバッテリーに使用している。

2018年10月からは、(一社)日本自動車工業会が回収・リサイクルの仕組み構築を支援し、(一社)自動車再資源化協力機構を窓口としたリチウムイオン電池の共同回収スキームの運用が開始された(図7)。

使用済自動車のリサイクルまたは部品を再利用することを考え「環境配慮設計」が進められている。

これは、設計段階からリサイクルしやすい材料・構造などの工夫のことで、具体的には、リサイクル性に優れたオレフィン系樹脂の採用、ビス締めではなくクリップ形状とすることや、分かりやすい材料表示などが行われている。

これらの工夫等により、自動車リサイクル制度は順調に機能していると評されている。一方、自動車を取り巻く環境は、カーボンニュートラルに向けた取組、それに伴う電動化の推進、車の使い方の変革が進展する中で大きく変化することが見込まれる。こうした変化により、既存の市場原理を活用した現行の自動車リサイクルの在り方を含め、制度の全般的な見直しの必要が生じる時期が遠くないところで到来することが想定される(出典:中央環境審議会・産業構造審議会 合同会合報告書)。

昨今、消費者の環境意識が高まっていることから、エアバッグやシートベルトなどを、カバンやアウトドア用の椅子、蝶ネクタイなどにアップサイクルする試みも見られている。

このような消費者意識の変化や、電気自動車の普及など社会情勢が変化する中、リサイクル率を高め、より環境に優しい自動車リサイクル技術の構築が望まれる。

・環境省「自動車リサイクル法の概要」

・環境省「令和4年版環境白書・循環型社会白書・生物多様性白書」

・産業構造審議会産業技術環境分科会廃棄物・リサイクル小委員会 自動車リサイクルワーキンググループ 中央環境審議会循環型社会部会自動車リサイクル専門委員会 合同会議「自動車リサイクル制度の施行状況の評価・検討に関する報告書」(令和3年7月)

・平岩幸弘(2005)「自動車リサイクルの現実と課題―第12回:自動車メーカーによるリサイクル設計の研究開発動向―」、月刊整備界 36巻6号, 2005年6月, pp.34-36

・経済産業省「自動車リサイクル法とは」

・(公財)自動車リサイクル促進センター「使用済自動車のリサイクル処理の流れ」

・マツダ(株)「バンパーtoバンパーリサイクル」

・(一社)自動車再資源化協力機構 リチウムイオンバッテリー取引依頼システム

・(株)SUBARU 環境に配慮した車