環境技術解説

環境技術解説

ばいじん(煤塵)除去技術とは、ばいじん発生施設または装置から発生する含じんガスから、粒子状物質を除去する技術のことである。

ばいじんは、大気汚染防止法では、「燃料、その他の物の燃焼、または熱源としての電気の使用に伴い発生する物質」と定義されている。具体的には、石油や石炭を燃料とするボイラー、自動車や発電用のディーゼルエンジン、廃棄物焼却炉などから排出される粒子状物質で、灰分、金属、未燃の炭素や有機物などである。

ばいじんは、集じん装置(ばいじん除去装置)によって処理される。集じん装置は、その集じんの方式によって、重力式、慣性式、遠心式、洗浄式、ろ過式、電気式の6種類に大きく分類することができる。

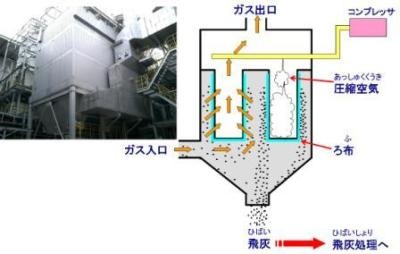

図1は、ごみ焼却施設にて使用されている、ろ過式集じん装置の例である。同装置は、袋(バッグ)を使うのでバグフィルターとも呼ばれている。含じんガスが入り口より流入し、ろ布を通過する際に粒子がろ布の表面に捕集され、清浄なガスとなって流出する。運転時間の経過とともに、ろ布の表面に捕集されたダストの層が堆積するので、ろ布袋に圧縮空気を出口側から逆方向に吹き込んでダストを払い落とす。

図1 ろ過式集じん装置

出典 横浜市資源循環局ウェブサイト 保土ヶ谷工場

※外部リンクは別ウィンドウで表示します。

我が国では、戦後の産業構造の重化学工業化に伴い、昭和30年代初期に大気汚染が深刻化しつつあった。当時は東京や大阪など、大都市の自治体単位で公害防止条例を制定して対応していた。しかし、経済の急速な成長とともに、大気汚染問題は大都市だけに留まらなくなり、国家的な対応が必要とされるようになった。

そんな中、昭和37年に「ばい煙規制法」が制定され、ばい煙の排出基準が制定された。しかし同法には、自動車排ガスへの規制が無く、また、燃料が石炭から石油に変わったことで、硫黄酸化物(SOx)の排出量が増えたことへの対応も求められていた。

そこで、同法に代わり、昭和43年に「大気汚染防止法」が制定された。その後、昭和45年の「公害国会」において大幅に改正されたものが、現在の同法の原型である。全国一律に定めた排出基準の他、都道府県が地域の実情に応じて上乗せ基準を定められることが特徴である。また、排出基準違反に対して罰則を適用できるようになったことで、法的な拘束力が増した。

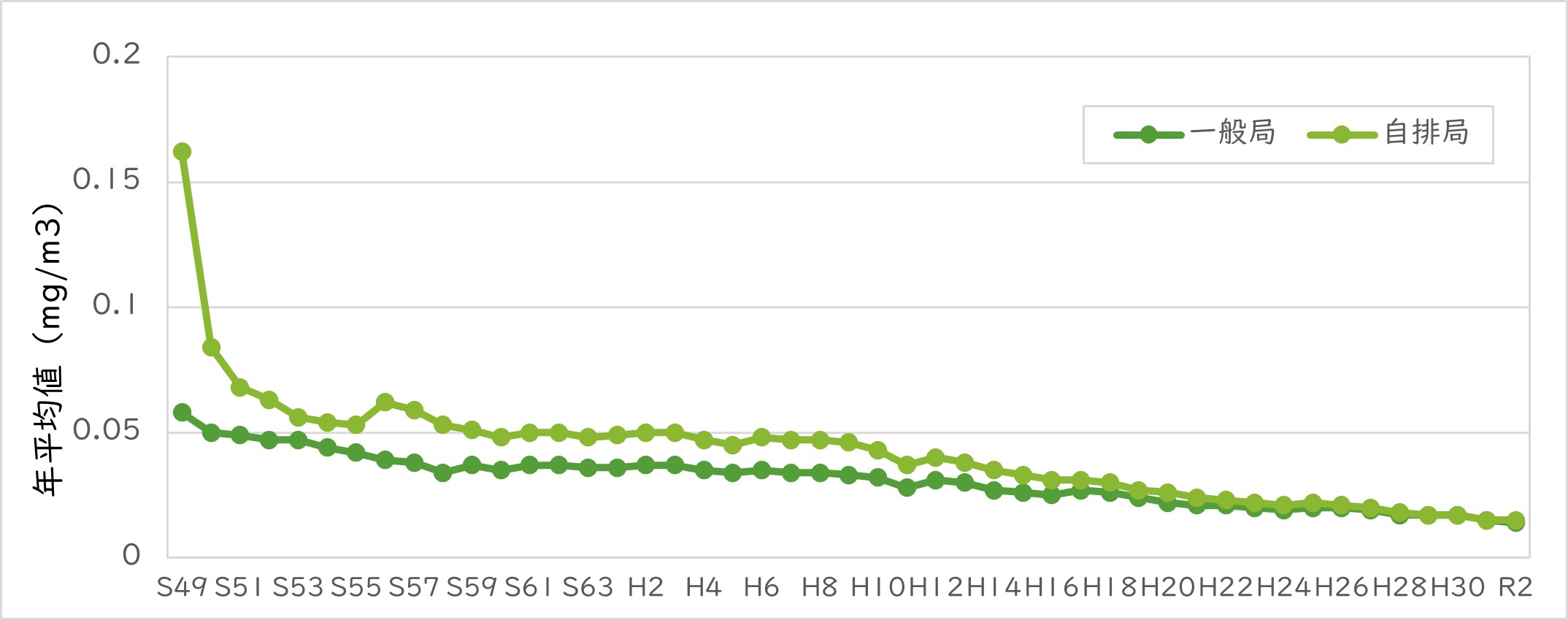

図2は、現在の我が国の浮遊粒子状物質濃度の年平均値の推移である。昭和49年の調査開始以来、規制の強化及びばいじん除去技術の進歩により、濃度が減少し続けていることが分かる。

図2 浮遊粒子状物質濃度の年平均値の推移(昭和49年度~令和2年度)

出典:環境省「令和2年度 大気汚染物質(有害大気汚染物質等を除く)に係る常時監視測定結果」より作成

注:一般局=一般環境大気測定局、自排局=自動車排出ガス測定局

図3は、ばい煙(燃料その他の燃焼に伴い発生する硫黄酸化物、ばいじん、有害物質の総称)を発生させている施設をまとめたものである。60%以上をボイラーが占めており、ディーゼル機関が19%で続いている。

図3 ばい煙発生施設の内訳

出典:環境省「令和3年度 大気汚染防止法施行状況調査 (令和2年度実績)」より作成

ばいじんは、粒径が小さく軽いので、大気中に放散されると滞留して大気を汚染し、視界を妨げる。工場での石油・石炭等の燃焼により発生するほか、自動車などのディーゼルエンジンから排出される「ディーゼル排気微粒子」(DEP: Diesel Exhaust Particles)注)もばいじんに含まれる。これらの物質は、ヒトの健康に悪影響を与える恐れがあることから、各種基準が設けられている。ここでは、ばいじんをはじめとする大気中の粒子状物質(PM:Particulate Matter)の種類と性質を紹介する。

注)DEP:炭素と灰分から成る固体粒子の集合。未燃燃料、潤滑油、不完全燃焼生成物、熱分解生成物などが含まれ、粒径は0.1~0.3μm程度。

○大気中の粒子状物質(PM:Particulate Matter)の分類

表1は、大気中の粒子状物質(PM:Particulate Matter)の分類である。大気中のPMには、ばいじん(燃焼によって発生するもの)、粉じん(物の破砕や選別に由来するもの)といった人為起源のもの以外にも、黄砂や火山灰など、自然起源のものがある。また、大気中の光化学反応等により、NOxなどのガス状物質から二次的に生成されることもある。

PMのうち、粒径が10μm以下のものを、「浮遊粒子状物質(SPM:Suspended Particulate Matter)」といい、ディーゼル排気微粒子(DEP: Diesel Exhaust Particles)、大気中で生成する光化学オキシダントがこれに該当する。また、これら人為起源のものだけでなく、花粉や、黄砂、火山灰など、自然起源によるものもある。

| 発生原因 \ 粒径 | 10μm以下 | 2.5μm以下 | |

|---|---|---|---|

| 人為起源 | ばいじん (燃料その他の物の燃焼または熱源としての電気の使用に伴い発生。DEPを含む) |

浮遊粒子状物質 (SPM:Suspended Particulate Matter) |

微小粒子状物質 PM2.5 |

| 粉じん (物の破砕、選別その他の機械的処理またはたい積に伴い発生) |

|||

| 自然起源 | 黄砂、火山灰など | ||

| 二次生成 | NOx、SOx、炭化水素などのガス状物質 (大気中の光化学反応等により、粒子状物質に変化) |

||

出典:各種資料より作成

○SPMの健康への影響

長期間にわたって大気中に滞留するSPMは、ヒトの気道と肺胞に沈着して健康に有害な影響を与える。このため、大気中の濃度が環境基準として設定されている。また近年では、さらに微細なPM2.5という、直径2.5μm以下の粒子についても、ぜん息などの呼吸器系疾患に影響があると考えられ、中央環境審議会における検討・答申を踏まえ2009年9月に環境基準が定められた。

同技術の目的は、人為起源によるSPMの発生を抑制することにある。具体的には、ばいじん発生施設で発生する含じんガスから、粒子状物質(PM: Particulate Matter)を集じん装置で分離捕集することである。

集じん装置には、大きな粒子を粗く分離する一次処理装置とその後で「大気汚染防止法」が要求する排出許容濃度まで除去する最終装置がある。最終装置として使用される集じん装置は、操作温度が含じんガス温度より低いことが多いので、その前にガスの冷却が必要になることが多い。集じん装置は、ばいじんの除去だけでなく粉体を扱う工業装置でも使用されているので、小規模装置まで含めると日本全国で数十万基が稼動しているものと推測される。

現在、広く採用されている集じん装置を、含じんガスから粒子を分離する原理で区分すると、重力式、慣性式、遠心式、洗浄式、ろ過式、電気式の6種類となる。これらの装置は集じん率、設備費、運転費にそれぞれ違いがあり、含じんガスの性質など、現場の状況に応じて選定されている。

表2は、各種集じん装置の特性をまとめたものである。集じん装置の集じん率を支配するのは、ばいじんや粉じんの粒径分布である。このため、集じん装置の選定に際しては、最初に粒径分布を把握する必要がある。次に必要なのは求められる集じん率で、処理ガスが大気に放出される最終集じん装置なら、「大気汚染防止法」の定める排出基準に適合できる機種を選ぶ。処理ガス量の多い大規模な集じん装置なら、ろ過式と電気式が適合する。運転費は主に送風機の動力費なので圧力損失が大きいほど高くなる。「適用先施設の例」は、各種集じん装置が利用されている施設の例である。重力式および慣性式は、粒径が20μm以上のばいじんには適しているが、それ以下の粒子の集じん能力が不十分であることから、近年は減少傾向にある。電気式およびろ過式の採用件数が多い。

以下、これら6種類の集じん装置の特徴を解説する。

| 種類 | 形式 | 粒子径 (μm) |

圧力損失 (kP) |

集じん率 (%) |

設備費 | 運転費 | 適用先施設の例 |

|---|---|---|---|---|---|---|---|

| 重力式 | 沈降室 | 1000~50 | 0.1~0.15 | 40~60 | 小 | 小 | - |

| 慣性式 | ルーバー | 100~10 | 0.3~0.7 | 50~70 | 小 | 小 | - |

| 遠心式 | サイクロン | 100~3 | 0.5~1.5 | 85~95 | 中 | 中 | (・セメントキルン) |

| 洗浄式 | ベンチュリー | 100~0.1 | 3.0~9.0 | 80~95 | 中 | 大 | (・石炭火力ボイラー) |

| ろ過式 | バグフィルター | 20~0.1 | 1.0~2.0 | 90~99 | 中以上 | 中以上 | ・製鋼用電気炉 ・廃棄物焼却炉 |

| 電気式 | - | 20~0.05 | 0.1~0.2 | 90~99.9 | 大 | 小~中 | ・石炭火力ボイラー ・製鉄所焼結炉 ・セメントキルン |

※「適用先施設の例」の( )内は、前処理などで補助的に利用されていることを意味する。

出典:『新・公害防止の技術と法規〈2009〉大気編』 社団法人 産業環境管理協会(丸善) 2009

『環境汚染防止のための環境技術・装置大辞典』 産業調査会 2003

を基に作成

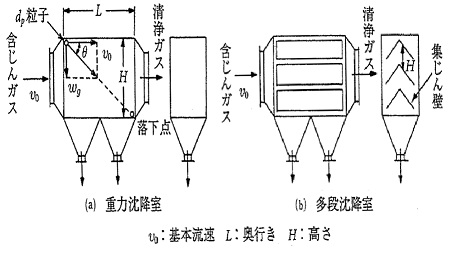

重力式集じん装置(図4)は、含じんガスに含まれる粒子を重力による自然沈降で分離捕集する。含じんガスを通過させるだけなので、圧力損失は0.1~0.15kP(10~15mmH2O)と小さいが、流速を1m~2m/秒と遅くする必要があるので、装置の容積が大きい。構造は図3に示すような箱型だが、より細かい粒子を分離するために内部をいくつかの段に分けたり、整流板を設けたりすることがある(図4(b))。集じん率はダストの粒子径で異なるが、一般的に高くはないので最終装置としてではなく、一次処理装置として利用される。90%以上の集じん率が得られるのは、粒子径が約20μm以上の場合である。なお、一般に、処理ガス速度vo、沈降室高さHが小さいほど、沈降室の奥行き長さLが大きいほど、完全に分離できる粒子が小さくなる。

図4 重力式集じん装置

出典:『新・公害防止の技術と法規〈2009〉大気編』 社団法人 産業環境管理協会(丸善)

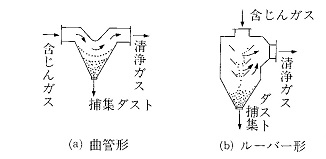

慣性式集じん装置は、ガス流の方向が変化しても、質量のある粒子は慣性力で直進しようとする性質を利用して分離捕集する。慣性力は質量に比例するので、大粒径のばいじんほど慣性効果が大きい。構造は、内部に設置したじゃま板に、含じんガスを衝突させて分離する方式(図5(a))と、ガス流の方向転換によって粒子を分離させる反転式(図5(b))がある。圧力損失は0.3~0.7kP程度で20μm以上の粒子を捕集できるが、集じん率は低い。排ガス等に含まれる液滴の分離(塗料の微小な液滴の分離など)に使われる。

図5 慣性式集じん装置

出典:『新・公害防止の技術と法規〈2009〉大気編』 社団法人 産業環境管理協会(丸善)

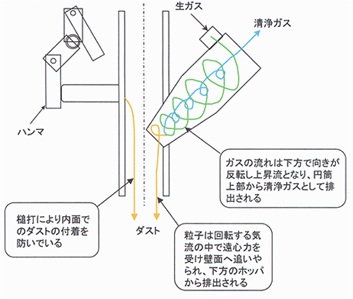

遠心式集じん装置は別名サイクロンと呼ばれている。粉体を扱う工場などにも広く普及しており、独特の形状なので街中の工場などでよく見かける。近年では家庭用の掃除機にも採用されている。

構造は図のように下部が細くなる円筒形で、含じんガスに旋回流を与え、粒子を遠心力でガスから分離する。外壁に衝突した粒子は下部に落下し、ばいじんが少なくなったガスはサイクロン下部から反転上昇して上部から排出される。図5は、マルチサイクロンと呼ばれる複数のユニットサイクロンから構成される集じん装置の一部であるが、集じんの原理は単一のものと共通である。

構造が簡単で可動部がなく、高温に耐えられる材質で製作できる利点がある。遠心力を利用するので、集じん率は重力式や慣性式よりも高いが、圧力損失も大きく08~1.5kPaになる。入り口の含じんガス流速は7~20m/秒で、数μm程度の粒子まで捕集できる。

サイクロンは円筒の径が大きくなると小さい粒子を捕集できなくなるので、含じんガス量が多い場合は1ボックスの中に多数の小サイクロンを並列に組み込んだマルチサイクロンが使われる。数μm程度以下の粒子は捕集できないので、「大気汚染防止法」が求める排出基準には不十分なことが多い。このため、ばいじん除去の一次処理装置として用いられることが多い。また、粉体を扱う工場では粉体回収装置として多用されている。

図6 マルチサイクロンの原理

出典:三菱重工メカトロシステムズ(現・三菱重工機械システム)「マルチサイクロン」

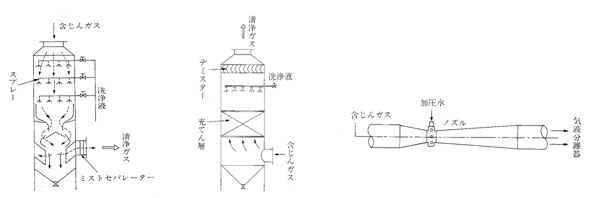

洗浄式集じん装置は別名スクラバーと呼ばれている。粒子の捕集媒体に水滴や水膜を使うので湿式集じん装置とも言われる。湿式なので高温の含じんガスにも使用でき、液体粒子のミストを除去する場合にも使える。粒子を捕集した排水は、別途処理される。

洗浄式集じん装置には、貯水型と加圧水型がある。貯水型では、集じん室に水を貯めておき、含じんガスを接触させることによって粒子を捕集・除去する。圧力損失は1~2kPで、数μmの粒子まで捕集できる。

加圧水型には噴霧塔(スプレー塔)、充填塔、ベンチュリースクラバーがある。スプレー塔は、図7(左)に示すように円筒形装置の内部に多数のスプレーノズルが設置されている。含じんガスは上部から送入する並流式と、下部から送入する向流式がある。スプレー塔は最終集じん装置の上流に設置し、ガス冷却と一次集じんを兼ねることが多い。スプレー塔のガス流速は1~2m/秒で、圧力損失は0.3kP程度と小さい。

充填塔は図6(中央)に示すように、塔内にプラスチック製のリングや金網などを充填してガスが接触する表面積を大きくすることにより、気液の接触効率を高めている。圧力損失は1~2.5kP程度で、数μmの粒子まで捕集できる。

ベンチュリースクラバーは、図7(右)に示すような簡単な構造で大型装置の製作も容易である。含じんガスは収縮管の部分で加速され、高速に達したスロート部で噴射される洗浄水と接触する。このとき含まれている粒子が水滴に補足され、下流の気液分離器でガスと分離される。図7(右)は1段のベンチュリースクラバーだが、2段を連続させて集じん率を高める場合もある。ベンチュリースクラバーは0.1μm程度の粒子まで捕集可能で、洗浄式集じん装置の中でもっとも性能が高い。一方、圧力損失も大きく3~9kP程度が必要である。

図7 洗浄式集じん装置 (左) スプレー塔、(中央)充填塔、(右)ベンチュリースクラバー

出典:『新・公害防止の技術と法規〈2009〉大気編』 社団法人 産業環境管理協会(丸善)

ろ過式集じん装置では、前述の図1に示すようなコーン型の槽の中にろ布でできた多数の袋が設置されている。袋を使うのでバグフィルターと呼ばれており、ろ布には織布や不織布を使う。図には2本の袋しか描かれていないが、実際は数十本から大規模な場合は数百本の円筒形や封筒状の袋が装着される。

含じんガスは入り口より流入し、ろ布を通過する際に粒子がろ布の表面に捕集され、清浄なガスとなって流出する。運転時間の経過とともに、ろ布の表面に捕集されたダストの層が堆積するので圧力損失が増大する。 このため、間欠的または連続的にダストの払落しが必要になる。

ダストの払い落しには、振動式、逆洗式、パルスジェット式の3種類がある。振動式では、一時的にろ過を停止し、ろ布の上部、中央、下部付近を機械的に振動させてダスト層を剥離させる。逆洗式では一部のろ布袋に清浄な空気やガスを逆流させてダストを払い落とす。大型の集じん装置で採用されることが多い。パルスジェット式では、ろ布の内面に圧縮空気を瞬間的に吹き込み、ろ布の振動と逆洗効果でダストを払い落とす。ほとんど連続操作で据付スペースが少ないことから、大型装置でも採用が進んでおり、現在、もっとも普及している方式である。

ろ過式集じん装置は、ろ布の表面にダストの一次付着層が形成されると、0.2μm程度の粒子までほぼ100%捕集できる。「大気汚染防止法」が要求する厳しい排出基準も達成できるので、近年は大型のボイラーや、廃棄物焼却炉の最終集じん機に広く採用されている。圧力損失は1~2kPで、電気集じん装置より大きいが、容積は相対的に小さくて済む。払い落とし方式とろ布の材質、および概略の適用温度を表3に示す。

| 脱塵方式 | ろ布 | ろ過 速度 |

上限 温度 |

用途 | ||

|---|---|---|---|---|---|---|

| 種類 | 形状 | 材料 | ||||

| 機械振動 | 織布 | 円筒 | 合成繊維 テトロンなど |

0.6~1.6 | 200℃ | 一般環境集塵 |

| 封筒 | 1.0~2.0 | 100℃ | 小型簡易型 | |||

| パルスジェット | 不織布 | 円筒 | 合成繊維 | 1.0~4.0 | 200℃ | 小風量連続 |

| 織布 | 円筒 | ガラス繊維 | 0.5~1.5 | 250℃ | ボイラー高温ガス | |

| 不織布 | カートリッジ | 合成繊維/紙 | 0.3~1.0 | 140℃ | 空気清浄 | |

| 焼結布 | 円筒 | 金属・セラミック | 0.5~1.5 | 1200℃ | 高温集じん | |

| 逆圧 逆洗 |

織布 | 円筒 | 合成繊維 | 0.6~1.2 | 200℃ | セメント、鉄鋼 |

| 円筒 | ガラス繊維 | 0.3~1.0 | 250℃ | 非鉄製錬 | ||

| 不織布 | 封筒 | 合成繊維 | 1.0~2.0 | 140℃ | 鋳物、大風量 | |

出典:『集塵の技術と装置』日本粉体工業技術協会編(日刊工業新聞社)1997を基に一部改変

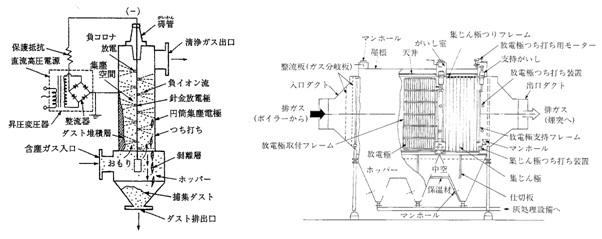

電気式集じん装置は、直流高電圧によるコロナ放電を利用して、含じんガス中の粒子を荷電し、クーロン力(二つの荷電粒子の間に働く力)により集じん電極に沈着させる。ガス流速が遅いので圧力損失は0.1~0.2kPと小さいものの、装置容積が大きい。高温・高湿ガスへの適用も可能なので、ろ過式集じん装置と同様に大型ボイラーや廃棄物焼却炉に採用されている。

構造は、図8(左)の円筒形と図8(右)の平板形がある。円筒形では中央に針金状の放電極があり、周辺の円筒が集じん極になって粒子を捕集する。平板形では集じん極を平行平板で構成し、この間に放電極を配置している。

平板形は大風量に適しているので、大型のボイラーや廃棄物焼却炉に広く採用されており、縦・横・高さが20メートルを超えるのも珍しくない。0.05μm程度までの粒子を捕集でき、大気汚染防止法の要求水準を満たせるので、最終集じん装置として普及している。

図8 電気式集じん装置 (左)円形式電気集じん機、(右)平板形電気集じん機

出典:『新・公害防止の技術と法規〈2009〉大気編』 社団法人 産業環境管理協会(丸善)

ここでは、「大気汚染防止法」に基づいて設定された、全国の「一般環境大気測定局」及び「自動車排出ガス測定局」における測定データを閲覧できるウェブサイトを紹介する。

(1)そらまめ君

環境省は、全国の大気汚染状況を情報提供するウェブサイト「そらまめ君」を運営している。同サイトでは、大気汚染測定結果(時間値)と 光化学オキシダント注意報・警報発令情報の最新1週間のデータを地図で見ることができる。

図9 大気環境情報を提供するウェブサイトそらまめ君

(2)環境GIS

国立環境研究所は、地理情報システム(GIS; Geographic Information System)を用いて提供する、当ウェブサイトのコンテンツ「環境GIS」を運営している。図10は、同コンテンツの環境の状況「大気汚染状況の常時監視結果」にて、SPMの環境基準達成状況を調べた様子である。同コンテンツでは、過去の測定対象物質の汚染濃度や環境基準達成状況データを地図上に表示できる。また、測定結果のデータ表示や経年変化をグラフで見ることも可能である。

国立環境研究所では、ディーゼルエンジンから排出される環境ナノ粒子の生体影響に関する研究が行われた。

50nm(1nm=10億分の1メートル)より小さい超微小粒子(ナノ粒子)が、環境負荷を小さくするように開発されてきたディーゼルエンジンから発生していることが分かっている。こうしたナノ粒子は、呼吸の時に体の奥深くに入り易く、健康被害を引き起こす恐れがあることから、迅速な動態の解明が求められている。

これまでのディーゼル排気粒子(DEP)は、直径100~400nmの粒子が多く、主に炭素でできていた。このため、ディーゼルエンジン車の排気管から黒いススが出るのが見えた。当然、排気ガス中には燃焼しないエンジンオイルや燃料、燃焼でできたガスや多数の化学物質が含まれ、粒子の表面に付着するものも多かった。

ディーゼル由来のナノ粒子は、極めて小さく、排気1立方センチメートルあたり、10万個から100万個が存在する。そのため、排気管からススは見えず、油煙のようなものとして観察される。

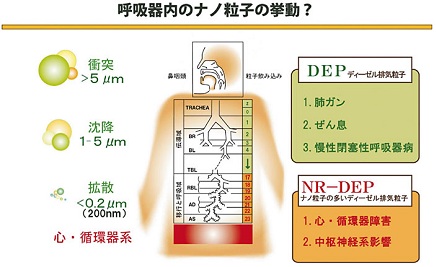

図11は、粒子の大きさと呼吸器内での捕捉のされ方を模式的に示したものである。この図では、花粉のような大きな粒子は粘膜に衝突して鼻やノドに付着するが、小さな粒子ほど沈降作用によって、より小さな気管内に入り込む。ナノ粒子の様な微小粒子はガス拡散作用によって、肺胞まで到達することを示している。これまでのDEPが気管支や細気管支レベルでほとんど捕捉されるのに比較して、ナノ粒子は細気管支を通り抜け、最終的には肺の最深部の肺胞まで達して血管に入りうると考えられており、心臓などの循環器への影響を解明するための研究が別途進められている。

図11 吸入されたナノ粒子の肺内での沈着と動き

出典:国立環境研究所ニュース 27巻 1号 「大気中超微小粒子(ナノ粒子)と心疾患」(鈴木 明)(2008年4月発行)

・環境省「令和3年度大気汚染防止法施行状況調査(令和2年度実績)」

・環境省「令和2年度 大気汚染物質(有害大気汚染物質等を除く)に係る常時監視測定結果」

・新・公害防止の技術と法規〈2009〉大気編』社団法人 産業環境管理協会(丸善),2009

・『環境汚染防止のための環境技術・装置大辞典』産業調査会,2003

・『集塵の技術と装置』日本粉体工業技術協会編(日刊工業新聞社),1997

・横浜市「保土ヶ谷工場」

・国立環境研究所 環境展望台「環境GIS」

・国立環境研究所ニュース 27巻 1号 (2008年4月発行)「大気中超微小粒子(ナノ粒子)と心疾患」(鈴木明)