環境技術解説

環境技術解説

グリーンケミストリーとは、化学物質のライフサイクル(原料の選択から、製造および使用・廃棄までの過程)全体において、人体および環境への環境負荷を低減しようとするコンセプトと、そのための技術の総称である。日本では、グリーン・サスティナブルケミストリーと呼ばれることも多い。

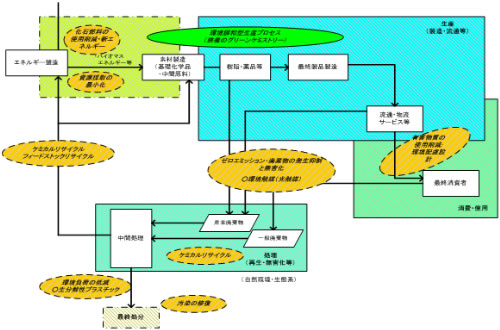

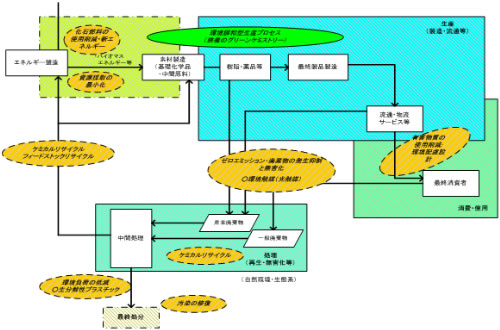

私たちの身の回りでは多種多様な化学物質が利用され、その過程で様々な環境負荷が生じているが、グリーンケミストリーの基本的な概念は、できるだけ安全かつ少量の原料から、効率的に化学物質を合成し、化学物質の利用にともなう廃棄物をできるだけ減らし、環境に放出されても、できるだけ分解しやすい物質を使用するということになる。代表的な例をあげると、触媒を利用して化学物質を合成する際の収率を高め、副産物を減らす方法、有機溶媒を使う合成プロセスから水などのより環境負荷の少ない溶媒を使う合成プロセスへ転換する方法、合成物質ではなく天然の化学物質を原料として利用する方法などがある。さらに、グリーンケミストリーをより広義にとらえると、下図に示すように、化学物質のライフサイクルにおいて、原料の採掘、エネルギー製造から、製品の製造、消費、廃棄に至るあらゆる過程での環境負荷低減技術が含まれる。

現在、世界的に化学物質の適正な管理に向けた取り組みが進められているが、グリーンケミストリーはこうした化学物質管理においても重要なアプローチと位置づけられており、化学物質による環境負荷の低減に貢献することが期待される。

グリーンケミストリーの全体像

出典:三菱総合研究所作成

※外部リンクは別ウィンドウで表示します

1980年代末までの化学工業での環境対策は、製造工程から出される排ガス、排水等をプロセスの出口(end-of

pipe)で排出基準以下に低減するというアプローチが主流であった。

これに対し、1990年代初頭から、環境汚染物質が出てからの処理ではなく、環境汚染物質の排出を未然に防止するという考え方が広く浸透するようになった。米国では、1990年にPollution

Prevention Act(汚染未然防止法)が制定された。この法律は化学工場などでの生産プロセスからの環境汚染物質の排出を未然に防止することを目指したもので、米国EPAでは1993年頃からこの考え方をGreen

Chemistryと呼ぶようになった。1995年3月にはクリントン大統領が「環境規制再計画」宣言を発表し、その中の「優先行動25」の1つに「グリーンケミストリーの挑戦(Green

Chemistry Challenge)」が取り上げられた。

当時の文書では、1)合成原料を再生可能資源にする、2)大気を汚染しない溶媒を使用する、3)環境負荷の少ない製品をつくる、の3点が強調され、企業の研究開発を支援しながら、規制ではなく、企業自主的取り組みを促進して、環境負荷を低減することが目的とされた。

以上のように、グリーンケミストリーという概念は当初、行政当局によって作られたものであったが、環境問題への関心の高まりとともに、産業界や研究者にも広く認識されるようになった。こうした流れの中、米国の科学者でEPAや大統領府の行政担当でもあったポール・アナスタスが1991年頃からグリーンケミストリーの概念について検討を始め、1998年に出版した書籍「グリーンケミストリー」において、グリーンケミストリーの基本的考え方として次の12か条を提唱した。

(注1)修飾反応とは、目的化合物を得るために、元となる化合物に必要な構成単位を付加したりする反応のことを指す。修飾反応が多いほど、反応工程が複雑になり、様々な副産物が発生する。

(注2)プロセス計測とは、化学物質の合成反応を「その場(in situ)」で計測し、余分な試薬は使わないようにするという考え方である。

出典:米国環境保護庁(EPA)資料

http://www.epa.gov/greenchemistry/pubs/principles.html

これらの12か条は、グリーンケミストリーの基本的な概念として広く受け入れられるようになり、世界中でグリーンケミストリーに関する研究開発が行われている。12か条のうち、[1]、[2]、[7]、[10]は廃棄物対策とも共通する考え方であり、グリーンケミストリーが化学物質のライフサイクルの環境負荷低減を通じて、循環型社会の確立にも貢献することを示している。

米国で提唱されたグリーンケミストリーの流れは、欧州、日本にも拡大し、1998年からはOECDでサステイナブルケミストリープログラムが開始され、グリーンケミストリーが世界的に推進されるようになった。

日本では、日本化学会が1999年にグリーンケミストリー研究会を設置したほか、2000年には化学関係の22団体・学会が集まり、グリーン・サスティナブルケミストリー

ネットワーク(GSCネットワーク)を設立した。GSCネットワークは、グリーン・サスティナブルケミストリーの研究開発を支援するとともに、シンポジウムの開催や教材作成、各種の情報交換・情報提供を通じて、グリーン・サスティナブルケミストリーを強力に推進することを目指している。

2007年には経済産業省とNEDOが、グリーン・サステイナブルケミストリー分野の技術戦略マップを作成した。この技術戦略マップでは、生産プロセス及び原料(マテリアル)の両面から技術革新を実現するため、技術開発テーマと2050

年までの目標を掲げている。さらに経済産業省では、グリーン・サスティナブルケミストリーの概念を普及させるため、技術を定量的に評価できる新しい評価手法(例えばi-Messe)の開発と標準化を、GSCネットワークを通じて推進している。

2006年にカタールのドバイで開催された「国際的な化学物質管理のための戦略的アプローチ」(SAICM :Strategic Approach to

International Chemicals

Management)では、2020年までに化学物質が健康や環境へ影響を最小とする方法で生産・使用されるようにすることを目標に掲げた政治宣言文(ドバイ宣言)が採択された。この中では、「我々は、生活水準の改善、公衆衛生及び環境保護のため、グリーンケミストリーを含む化学の利益を実現させることを決意するとともに、化学物質の安全な生産及び使用のために、引き続き協働することを決意した。」との宣言が盛り込まれた。

このように、グリーンケミストリーは、国際的な化学物質管理においても重要なアプローチと位置づけられており、化学物質による環境負荷の低減に貢献することが期待されている。

狭義のグリーンケミストリーは、主として化学物質の製造段階を対象とするが、グリーンケミストリーをより広義にとらえると、図1に示すように、化学物質のライフサイクルにおいて、原料の採掘、エネルギー製造から、製品の製造、消費、廃棄に至るあらゆる過程での環境負荷低減技術が含まれる。

具体的には、エネルギーの製造段階であれば、再生可能エネルギーの利用、製品中の有害物質の使用削減であれば、環境配慮設計、製品のリサイクル後の廃棄段階であれば各種のリサイクル手法が含まれる。例えば、化学合成されたプラスチックを熱分解してモノマーやその他の樹脂原料(フィードストック)に戻すこと(フィードストックリサイクル)などがあげられる。日本のグリーン・サスティナブルケミストリーでは、このようにグリーンケミストリーの概念をやや幅広くとらえている。

図1 グリーンケミストリーの全体像

出典:三菱総合研究所作成

アジピン酸はナイロン66の材料として世界で年間約260万トン合成されている。現在のアジピン酸の合成法は2段階からなり、1)出発物質であるベンゼンに水素を添加して得られるシクロヘキサンやシクロヘキセンを酸素化する第1工程と、2)得られた生成物を硝酸により酸化する第2工程からなる。2)の工程は、以下のような主反応式で表される。

C6H10O + 1.5HNO3 → HOOC(CH2)4COOH + 3/4N2O + 3/4H2O

C6H11O + 2HNO3 → HOOC(CH2)4COOH + N2O + 2H2O

この方法では硝酸を使用することに起因する亜酸化窒素(N2O)が発生する。亜酸化窒素は、二酸化炭素の300倍以上の温室効果をもつ強力な温室効果ガスであることから、アジピン酸合成において亜酸化窒素の発生を削減することは、非常に重要である。

図2 アジピン酸の一段階合成プロセスの例

出典:東京化成工業(株)「クリーンな酸化剤を用いた酸化反応 (グリーンケミストリー)」

(原著 Y.Ishii et al,J.Org.Chem,1996, vol.61, p.4520)

http://www.tokyokasei.co.jp/useful-info/product-lit/R5063.pdf

そこで、現在の合成プロセスを改良するために、アジピン酸を一段階の反応で得ることが試みられている。図2の合成プロセスではベンゼンに特殊な触媒の存在下で、酢酸を反応させ、一段階の反応でアジピン酸を77%の高収量で得ることに成功した。このようなプロセスが実現すれば、ナイロン製造工程の環境負荷を削減する道が開ける。

2001年に「キラル触媒による不斉反応の研究」でノーベル化学賞を受賞した野依良治博士の業績もグリーンケミストリーに貢献している。

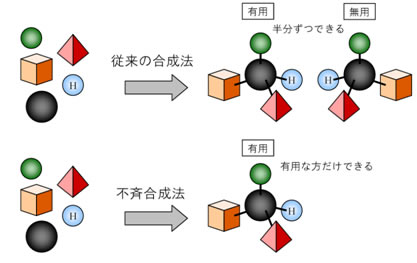

キラルな化合物とは、下図の上段に示すように同じ分子から構成されていても立体的な構造が異なる化合物のことで、右手と左手のように鏡像の関係にある。自然界にはキラルな化合物が多く、その一方だけが有用な性質をもち、他方は役に立たない(あるいは毒性を示す)ようなケースがしばしばある。このような場合には、キラル化合物のうち、有用な方だけを合成することが必要になるが、従来の合成方法では一方のキラル化合物だけを合成することは困難であった。キラル触媒による不斉反応とは、それ自身がキラル化合物である触媒を用いて、特定の有用なキラル化合物だけを合成する反応のことを言う。

野依博士は、ルテニウム錯体(金属の一種ルテニウムを中心に、その周囲にBINAPと呼ばれる特殊な構造をもった有機化合物が結合したもの)を触媒にして、香料・医薬品の原料である(-)-メントール(メントールの前の-記号はキラル化合物の一方であることを示す)を効率的に合成する方法を開発した。メントールには立体的に構造の異なる8種類の異性体が存在するが、野依博士の開発した触媒では、このうちの1種類の異性体を効率的に合成できる。この方法が開発されるまでは、異性体の混合物の中から目的とする異性体のみを分離する必要があったが、新しい方法により、製造プロセスが大幅に簡略化された。

このように、化学反応の副産物を減らし、収率を飛躍的に高めることがグリーンケミストリーの重要な要素である。

図3 キラル化合物の不斉合成法のイメージ

出典:内閣府総合科学技術会議(第11回)配付資料「最近の科学技術動向について」

http://www8.cao.go.jp/cstp/siryo/haihu11/siryo1.pdf

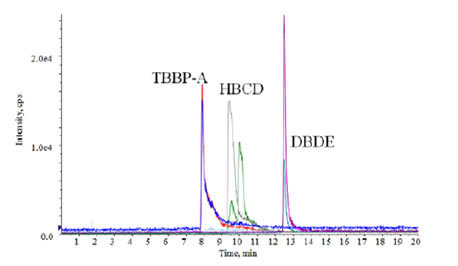

LC/MS(液体クロマトグラフィー/質量スペクトル)は環境分析に汎用されているが、分析過程で有機溶剤をはじめとする薬品類を使用するため、分析後はこれらの薬品が廃棄物になる。そこで、これらの廃棄物をできるだけ減らし、微量のサンプルで分析できるような技術開発が求められている。

国立環境研究所では、ナノテクノロジーやマイクロマシンの考え方を応用して、環境・廃棄物試料をごく微量でも分析できるナノ・マイクロLC/MSの研究を行っている。これは、従来のLC/MSで用いていた大型の分析機器を小型のチップに集積して搭載し、試料が微細な流路(マイクロ流路)を通過している間に分析を行うものである。この技術が実用化すれば、これまで大型の機器を用いて大量の薬品を用いていた分析プロセスを超小型の装置で実現できる。さらに、こうした小型の装置を分析室ではなく、測定現場で用いることにより、環境汚染の現場での状況を迅速に知ることが可能になる。

図4に臭素化難燃剤の分析例を示す。ここでは、残留性有機汚染物質(POPs)として知られる3種の臭素化難燃剤、テトラブモロビスフェノール-A(TBBP-A)、ヘキサブロモシクロドデカン(HBCD)、デカブロモジフェニルエーテル(DBDE)を、新しく開発したシステムで分析した。その結果、従来検出が難しかったDBDEのピークがはっきりと同定され、新しいシステムが臭素化難燃剤の分析に有効であることが示された。今後、このシステムの改良を進めることにより、小型のシステムで微量な環境試料(河川水等)から高感度で汚染物質が検出できるようになると期待される。

図4 新LCシステムでの臭素化難燃剤の分析例

出典:神奈川県環境科学センター研究報告第31号(2008)「ナノ・マイクロLC/MSによる環境・廃棄物試料のグリーンケミストリ分析技術の開発」

http://www.k-erc.pref.kanagawa.jp/center/bulletin/h20bull06.pdf

わが国では、GSCネットワークが2001年度からグリーン・サスティナブルケミストリー賞を発足させ、人と環境の健康・安全、持続可能な社会の実現に取り組んだ団体、個人に賞を授与している。

2007年にGSC賞/環境大臣賞を受賞した「環境負荷削減を実現する高性能潤滑油AO-オイルの開発」(受賞者:シチズン時計(株)赤尾祐司氏)では、時計の長寿命化を実現するための新しい潤滑油の開発を行った。従来の潤滑油は時間とともに劣化が進み動作不良を起こす。動作不良を起こした時計は電池寿命が短くなったり、時計自体が廃棄されるため、無視できない環境負荷を生じている。

新しい潤滑油では、従来の潤滑油とは異なり、潤滑性を向上させる添加剤と潤滑油の基本となる油剤とを分けることで、潤滑油の信頼性と機能性を向上させることに成功し、時計や電池の長寿命化を可能にした。また、従来の潤滑油に含まれていたPFOS(パーフルオロオクタンスルホン酸の略で、フッ素系コーティング剤等として使用され、残留性有機汚染物質の可能性があると懸念されている。)も削減された。

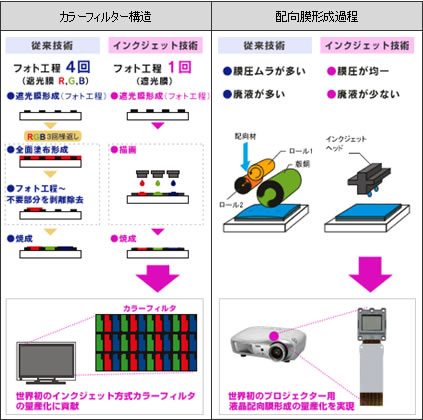

2006年に同じく環境大臣賞を受賞した「インクジェット法による液晶ディスプレイ用機能薄膜形成技術の実用化」(受賞者:セイコーエプソン(株))では、液晶ディスプレイ用の機能性薄膜の製造にインクジェット技術を応用することにより、新規原材料の使用量、エネルギー使用量をともに従来の4分の1に低減することに成功した。その原理を下図に示す。従来の液晶ディスプレイ用薄膜では、カラーフィルターの製造時には4回の塗布工程が必要であったが、インクジェット技術を用いて複数の薬品を一度に塗布することにより1回の工程で塗布を完成させることができるようになった(図5左)。また、液晶配向膜の製造では、インクヘッドを用いて均一に材料を塗布することで、従来のローラー等を用いた方法よりも廃液を削減することに成功した(図5右)。

図5 インクジェット技術を用いた電子デバイスの量産技術

出典:セイコーエプソン(株) 技術情報

http://www.epson.jp/company/technology/micropiezo/industry_2.htm

以上のように、グリーンケミストリーについては、様々なアプローチから研究・開発が進められており、時計や液晶ディスプレイのような身近な製品にも応用されつつある。

これからのグリーン・サスティナブルケミストリーは、ナノテクノロジーやバイオテクノロジーといった最新技術を取り入れながら、多くの環境負荷削減技術を生み出していくと期待される。