環境技術解説

環境技術解説

汚泥処理とは、濃縮・脱水・焼却などによって汚泥の容積を減らし(減容化)、衛生的で取扱いやすい状態にするとともに、埋め立て処分量を削減する技術である。また、汚泥資源化とは、資源としての汚泥の再生利用や、エネルギー回収、燃料化などを行う技術の総称である。

汚泥処理の課題として、下水汚泥の埋め立て処分量がある。1990年以前は固形物量で約9割が埋め立て処分されていたが、その後、徐々に建設資材等として再資源化される割合が増え、2005年時点では埋め立て処分量が約3割にまで減少した。

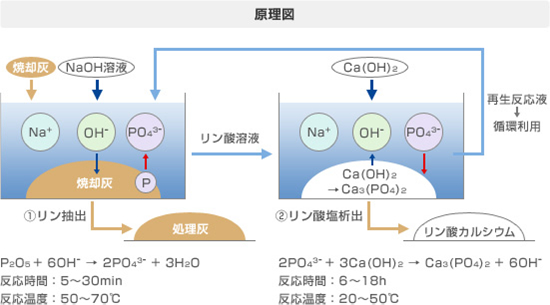

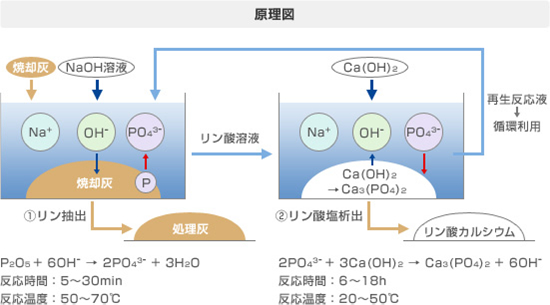

汚泥の再資源化技術は、地球温暖化対策としても着目されている。国土交通省主導で、平成17年度から平成19年度にかけて、「下水道汚泥資源化・先端技術誘導(LOTUS)プロジェクト」が実施された。同プロジェクトでは、廃棄処分するコストよりも安いコストで下水汚泥のリサイクルができる技術や、商用電力価格と同等かそれよりも安いコストで電気エネルギーを生産できる技術の開発・実証が行われた。下図は、同プロジェクトにおいて開発された、汚泥焼却灰からのリン回収原理であり、従来法より安価にリン回収ができる等の特徴がある。現在、岐阜市において同技術を適用したプラントが建設中(焼却灰5t/日規模)であり、2010年度から稼動を開始する予定である。

焼却灰からのリン回収の原理(アルカリ抽出法)

出典:メタウォーター(株)「リン回収システム」

※外部リンクは別ウィンドウで表示します。

汚泥とは、水中の浮遊物質が沈殿または浮上して泥状になったもののことで、各種産業活動に伴って生じた排水の処理過程で発生する廃棄物である。

汚泥には、有機汚泥と無機汚泥の二種類がある。前者は、下水処理場や食品工場、紙・パルプ工場等の、主として有機汚濁された排水を処理する設備で発生する。後者は、土木工事現場や浄水場、金属メッキ工場等の砂や金属成分等を多く含む排水を処理する設備で発生する。

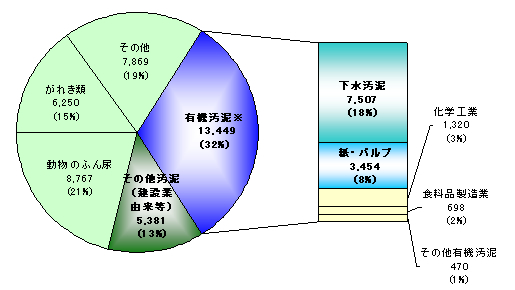

図1は、平成16年度に発生した産業廃棄物の内訳(種類別)である。全体の約4割を汚泥が占めており、「下水汚泥」だけでも全体の2割弱を占める。これは、汚泥の特徴である含水率の高さに原因がある。「その他汚泥」は主に無機汚泥に該当するもので、これらの中では、建設業由来、水道業由来が大部分を占めている。

発生した汚泥は、85%が濃縮・脱水・焼却などの過程で減容化される。残りの15%のうち、10%が再利用され、5%が埋め立て処分されている。同じく大部分を占めている、「動物のふん尿」および「がれき類」は、ともに9割以上が再利用されていることを考えると、固形分重量ベースのリサイクル率約7割(1.3)参照)は、決して高い水準とは言えない。

現在わが国では、「循環型社会形成推進基本法」(平成12年)に基づく、資源の循環的利用を推進している。同法では、循環型社会における資源利用を、

と、定義している。さらに、「循環資源」については、「再使用(Reuse)」「再生利用(Recycle)」「熱回収」の順で処理するとしている(Reduce、Reuse、Recycleは、廃棄物の3Rと言われている)。

同法の観点から、 汚泥についても循環的な利用が求められている。この背景には、廃棄物の埋め立て処分地が不足しているため、汚泥についても埋め立て処分量の削減が求められているという事情もある。

図1 産業廃棄物の種類別発生量(t/年)(平成16年度)

出典:環境省「平成18年度事業 産業廃棄物排出・処理状況調査報告書(平成16年度実績)」をもとに作成

※有機汚泥には、内訳のグラフに示した産業のほか、「飲料・たばこ・飼料製造業」、「繊維工業」、「衣服・その他の繊維製品製造業」、「木材・木製品製造業」、「家具・装備品製造業」、「印刷・同関連業」、「石油製品・石炭製品製造業」、「プラスチック製品製造業」、「ゴム製品製造業」、「なめし皮・同製品・毛皮製造業」、「卸売・小売業、飲食店・宿泊業」、「医療・福祉」において発生した汚泥が含まれている。

(1)下水汚泥の処分・再利用

下水処理の過程で発生する下水汚泥の大部分(約97%)は水分であるが、固体部分は主に、下水処理過程で有機物を分解・同化して増殖した微生物菌体である。そのため、水分を適切な方法で除去できれば、植物のようなバイオマス(再生可能な生物資源)として扱うことができる。

下水道統計要覧によれば、下水道汚泥の発生量は下水道の普及の成熟化とともに、2000年度に年間400百万m3を越え、その後は415百万m3前後で横ばいとなっている。そのため、下水汚泥の固形物量(濃縮・脱水後の量)もほぼ横ばいといえる。

一方、図2は下水道汚泥有効利用量の経年変化を表したものである。1990年以前はコンポスト(堆肥)等の緑農地利用が中心であり、リサイクル率は2割程度であったが、1990年以降、建築資材(セメントの原料、コンクリートの骨材等)への汚泥リサイクル技術の開発・普及が進んだことで、発生汚泥量の増加に反して埋め立て量は減少している。2005年の下水汚泥総発生量は、220万DS-t/年で、リサイクル率は約7割である。

(2)その他有機汚泥の処分・再利用

下水汚泥に次いで発生量の多い、紙・パルプ業由来の汚泥は、脱水後に焼却処分されている。焼却時に発電などの形でエネルギー回収をする場合もある。焼却灰は、土壌改良材やセメント原料、路盤材等に利用されている。

また、食品工場等で発生する汚泥については、他の粗大有機物(例.消費期限切れの食料品)とともに、コンポスト化されて肥料等に再生利用される事例が増加している。

無機汚泥の中で大きな割合を占めるものに、建設汚泥がある。これは、建設工事で掘削を行った際に生じる、泥状の掘削物および泥水のことである。建設汚泥は、「建設汚泥の再生利用に関するガイドライン」(平成17年)において、「発生抑制の徹底」、「再生利用の促進」、「適正処理の推進」、さらに、「建設汚泥再生品の積極的な利用」に努めることが基本方針となっている。建設汚泥の再生利用として、焼成・溶融処理することで各種土木資材とする方法や、脱水・乾燥処理またはセメント等の固化材を添加して安定処理することで盛土材や埋戻し材とする方法がある(建設汚泥については、「建設リサイクル技術」の項目を参考にされたい)。

浄水場汚泥は、濃縮・脱水・乾燥した後、埋め立て処分されるが、近年はセメント原料や各種用土などへ利用が進んでいる。

メッキ工場等で発生する汚泥は、以前は埋め立て処分される事例が多かったが、メッキ汚泥に含まれる金属の回収を目的とした設備の開発・実用化が進んでいる。

前述したとおり、下水汚泥は対策の必要な廃棄物であると同時に、貴重な資源でもある。ここでは、1)で汚泥を廃棄物として捉えた場合の処理技術を、2)で汚泥を資源・エネルギーとして捉えた場合の加工技術および用途を、それぞれ解説する。

なお、その他の有機汚泥の処理工程は、下水汚泥の場合と概ね同じである。そこで、本解説項目では、有機汚泥の大部分を占める下水汚泥の減容化・再資源化技術を述べることとする。汚泥の発生プロセスや性状などについては、本解説項目と併せて「下水道」の項目も参考にされたい。

下水汚泥を処理する工程を、表1にまとめた。なお、数字は一般的な工程の順番であり、処理施設や汚泥の利用目的等によって、工程が省略・統合されることがある。また、ここでは資源化・エネルギー化に関する工程を記載していない点にも留意されたい。

| 工程 | 工程内容 | 技術・設備の例 |

|---|---|---|

| (1)濃縮 | 下水処理の過程で不要となった引き抜き汚泥※の濃度を高め、濃縮汚泥とする工程である。 | ・重力濃縮 ・浮上濃縮 |

| (2)消化 | 嫌気性条件下で汚泥中の有機物を分解することで、汚泥の減量化を図る工程である。 | ・嫌気性消化 |

| (3)脱水 | 濃縮または消化した汚泥から、さらに水分を除去し、脱水ケーキ(固形の汚泥)とする工程である。汚泥の性状や後段の工程との兼ね合いで、薬品を添加することもある。 ※濃縮と脱水を一連の流れで処理する設備もある。 |

・ベルトプレス脱水 ・遠心脱水機 |

| (4)乾燥 | 脱水した汚泥からさらに水分を除去し、乾燥汚泥とする工程である。 | ・熱風乾燥 |

| (5)焼却 | 汚泥を焼却・減容化する工程である。焼却時の熱を利用した発電や、焼却後の物質の回収を目的とする場合もある。 | ・流動床焼却炉 ・多段式焼却炉 |

| (6)最終処分 | 再利用しなかった汚泥を安全に埋め立てる工程である。 | ・額縁方式 |

出典:各種資料をもとに作成

※引き抜き汚泥

下水処理でよく利用される活性汚泥(下水中の有機物を分解する微生物群)は、増殖しすぎると下水処理水に混入して水質悪化を招くため、適宜除去される。こうして除去された汚泥を「引き抜き汚泥」という。

(1)濃縮

下水処理過程で不要となって除去された引き抜き汚泥の濃度を高め、濃縮汚泥とする工程である。

濃縮前の沈殿汚泥の水分量は、約99%である。ここから、濃縮後の処理プロセスや施設の広さ・設備などに応じて水分量を減らす。濃縮後の水分量は、概ね97~96%程度である。ほとんど減っていないように見えるが、水分量99%の汚泥を98%にすることができれば、1%の違いでも重量は約半分になる(例:水99kgと乾燥汚泥1kgからなる100kgの汚泥は、水分量99%(99/100)である。ここから水を50kg除去し、水49kgと乾燥汚泥1kgにすると、重量は50gと半減し、水分量は98%(49/50)となる)。

濃縮方法には、重力濃縮、浮上濃縮、遠心濃縮の3種類がある。重力濃縮は、引き抜き汚泥を長時間(12時間~24時間)静置することで、汚泥を沈殿分離させる方法である。浮上濃縮は、汚泥に微細気泡を付着させるなどの方法で汚泥の比重を小さくすることで、汚泥を浮上分離させる方法である。遠心濃縮は、遠心力によって汚泥を強制的に沈降分離させる方法である。

図3は、浮上濃縮装置の一例である。同装置は、有機性汚泥中の固形物表面が負に帯電していることを利用し、固形物を正の電荷を持つ高分子凝集剤で電気的に結合させ、比重0.5程度のフロック気泡混合物を形成させることで、液体から固形物を分離する。

図3 常圧浮上汚泥濃縮装置NAIAS

出典:新菱工業(株)「常圧浮上濃縮装置」

(2)消化

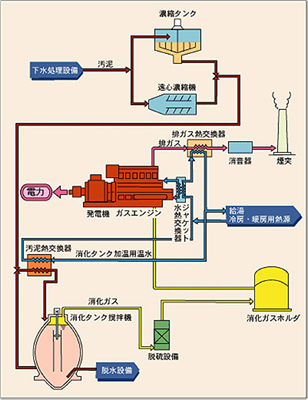

嫌気性条件下で汚泥中の有機物を分解することで、汚泥を減容化・安定化する工程である。消化は脱水工程の前に実施されるが、省略されることもある。近年では、消化の過程で発生する消化ガスに含まれるメタンガスの回収および燃料利用を目的に、導入されることもある。

嫌気性汚泥消化は、加水分解菌・酸生成菌・メタン生成菌により、汚泥をメタン・CO2・硫化水素・アンモニアなどに分解する方式で、成熟した技術が多い。反応を促進させるために必要なのは、タンクを38℃で加温しておくだけなので、他の廃棄物処理工程と比較して、運転管理が容易である。また、生成する消化汚泥は、濃縮汚泥と比較して性状が安定している。ただし、最終処分残渣が多いこと、大容量の処理施設で長時間の処理が必要であることなど、導入の際にいくつか制約がある。

図4は、消化ガスエンジン発電システムの概要である。下水処理過程で発生し濃縮された汚泥は、消化タンクで嫌気性消化される。そのとき発生する消化ガスを利用して発電し、電力を下水処理場に供給するというものである。なお、ガスエンジンから発生する排ガスの有する熱は、下水処理施設等の熱源として利用されるほか、消化タンクの反応促進のための加温にも利用される。消化汚泥は、後段の脱水工程で処理される。

図4 消化ガスエンジン発電システムの概要

出典:JFEエンジニアリング(株)「消化ガス設備」

(3)脱水

濃縮または消化した汚泥から、さらに水分を除去し、脱水ケーキ(固形の汚泥)とする工程である。汚泥の性状や後段の工程との兼ね合いで、薬品を添加することもある。脱水後の水分量は方法によって様々であるが、『廃棄物の処理及び清掃に関する法律』では水分量を85%以下にすれば埋め立て処分が可能となるため、脱水の一つの目安となっている。

脱水装置には、ベルトプレス脱水機、遠心脱水機、加圧脱水機、真空脱水機、造粒調質式高効率直接脱水法、多重円盤型脱水機、スクリュウプレス型脱水機、電気浸透式脱水機などがある。機械動力によって圧力をかける方法が多い。

また、汚泥の脱水性を容易にするもっとも一般的な方法に、薬品添加がある。難脱水汚泥でも、高分子凝集剤と、高速遠心脱水機またはベルトプレス式脱水機の組み合わせで処理が可能である。しかし、中には脱水工程に適していても、脱水以降の焼却・最終処分や再資源化などを考えると不適当・不経済な薬品もある。そのため、汚泥量の大幅削減や薬品無添加を含む汚泥処理ライフサイクル全体の視点からの見直しも行われている。脱水に向いている凝集剤に、カチオン性の高分子凝集剤があり、ベルトプレス脱水機や遠心脱水機とともに用いられることが多い。

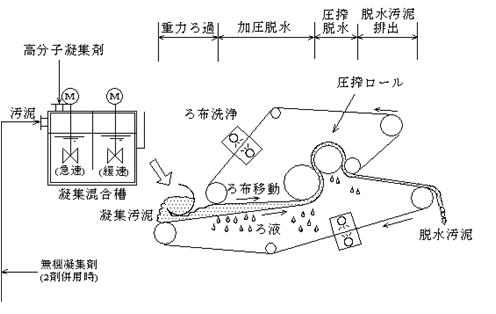

図5は、濃縮汚泥に高分子凝集剤を加え、ベルトプレス脱水機で脱水する工程を表している。高分子凝集剤を加えられて撹拌された汚泥は、2枚の布に挟まれた状態で圧搾ロールに巻き込まれる。その過程で水分が絞り出され、脱水汚泥(脱水ケーキ)となって排出される。

図5 ベルトプレス脱水機による汚泥の脱水工程

出典:(一社)日本下水道施設業協会「汚泥濃縮・脱水用凝集剤の手引き案 3-1-2 ベルトプレス脱水機」

(4)乾燥

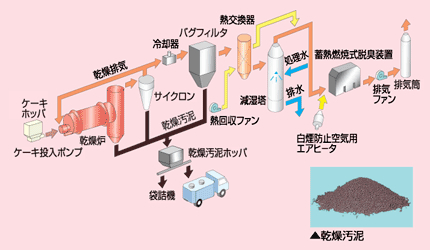

脱水した汚泥からさらに水分を除去し、乾燥汚泥とする工程である。乾燥後の汚泥は含水率が50%程度まで減少しており、肥料、緑地還元、バイオマス燃料等の用途に利用できる。また、焼却処理等の前処理としても実施されている。

乾燥の方法を大別すると、蒸気乾燥と熱風乾燥がある。いずれの方法も熱が必要であり、従来は石油やガス等の化石燃料が用いられていたが、近年では補助燃料または主燃料として汚泥を活用する方法が開発されている(後述の「2.2)(2)汚泥燃料化」を参照)。また、汚泥の乾燥に伴う臭気対策の設備も併設される。

図6は、熱風乾燥による汚泥乾燥設備の例である。乾燥炉に投入された脱水ケーキは、同じく乾燥炉内で加熱された空気によって、乾燥汚泥となる。乾燥排気は、サイクロンおよびバグフィルタで集じん後、脱臭処理されて排出される。

図6 汚泥乾燥設備の例

出典:中外炉工業(株)「汚泥乾燥設備」

(5)焼却

埋め立て処分のために、乾燥汚泥または脱水汚泥を焼却し、減容化する工程である。近年は、焼却時の熱を利用した発電や、汚泥焼却灰の資源としての活用も研究・実用化されている。

焼却炉の種類には流動床炉や多段炉、溶融炉等があるが、汚泥の性状がほぼ均一で粉体燃焼が主体であることや、維持管理が容易なこと、排ガスの臭気対策が必要ないことなどから、流動床炉が大部分を占める。溶融炉は下水汚泥の溶融温度がごみ焼却灰より低く、発生量も少なく、自家発電量も少ないために、燃料炊き溶融炉が主力である。スラッジセンターで集中処理している場合が多く、最近の建設例として2004年稼働の大阪市舞洲工場がある。

汚泥焼却における問題点に、温室効果ガスである一酸化二窒素(N2O)の発生がある。下水汚泥は一般ゴミと比較して窒素の含有率が高いため、N2Oが多く発生する。さらに、N2Oの地球温暖化効果は、同体積の二酸化炭素の約300倍であるため、対策が必要である。近年では、流動床炉において、汚泥を850℃以上の高温(従来は800℃程度)で焼却することで、N2Oの排出量を削減するという方法が採用されている。

※流動床炉や溶融炉の詳細および、焼却時の熱を利用した発電については、「焼却処理」の解説を参考にされたい。

(6)最終処分

再利用しなかった汚泥を安全に処分する工程である。サンドイッチ方式やセル方式、額縁方式といった方法がある。サンドイッチ方式は、ごみを固めて覆土を被せるという作業を繰り返す方法である。セル方式は、1日分のごみをセル(殻)状に覆土で覆いながら埋め立てていく方式である。額縁方式は、長方形の穴を掘ってごみを捨てて埋め立てる方法である。脱水ケーキにはサンドイッチ工法およびセル方式が、汚泥焼却灰には飛散を防ぐために額縁方式が適用される傾向にある。

最終処分(埋立処分)の方法および、最終処分場の管理方法の話題等については、「最終処分及び浸出水処理」の解説項目を参考にされたい。

下水汚泥はバイオマス資源であり、様々な活用方法が研究・実用化されている。表2は、下水汚泥の主な用途である。大きく、「エネルギー利用」と「マテリアル利用」とに分けることができる。

エネルギー利用は、大きく「消化ガス」「汚泥燃料」「焼却排熱」の3つに分けられる。汚泥はバイオマスの一種であるため、焼却時に発生するCO2は、再び植物の光合成に利用されて相殺されるとみなすことができ、下水処理場において消費される化石燃料の代替燃料として期待されている。下水汚泥を全てエネルギー利用した場合、原油換算で104万klのエネルギーを削減できるという試算(表)もある。

マテリアル利用は大きく「建設資材」と「肥料等」に分けられる。このうち、コンポスト以外は汚泥焼却灰を原材料としている。コンポストは、前述した乾燥汚泥を好気性発酵させた後、安定化させることで作られている。マテリアル利用されなかった汚泥は埋め立て処分される。

| 主な利用用途 | 潜在利用可能量 | 現在の利用状況 | ||

|---|---|---|---|---|

| エネルギー 利用 |

(1)消化ガス | ガス発電、天然ガス、自動車の燃料、都市ガスの原料 | ・下水汚泥※を全てエネルギー利用した場合、約104万klに相当 ・中・低温排熱の発生量は、約8万klに相当 |

・エネルギーとしての利用状況は約7%にとどまっている ・中・低温排熱は大半が利用されていない |

| (2)汚泥燃料 | 石炭代替燃料 | |||

| (3)焼却排熱 | 排熱発電、地域への熱供給 | |||

| マテリアル 利用 |

(4)建設資材 | レンガ、コンクリート資材等 | - | 下水汚泥発生量※のうち約55% |

| (5)肥料等 | リン等有用成分、コンポスト | 下水汚泥※中のリン含有量は、リン鉱石輸入量の約1~2割に相当 | 下水汚泥発生量※のうち約14% |

※ 2005年度下水汚泥発生量:223万DS-t

(1)消化ガス

濃縮汚泥を嫌気性消化処理したときに生成する消化ガスの組成は、大部分がメタン(6割)と、CO2(3割)である。これらは温室効果ガスであるが、メタンの濃度を高めることで燃料として利用できるため、研究開発・実用化が進んでいる。「汚泥ガス」とも呼ばれる。

(2)汚泥燃料化

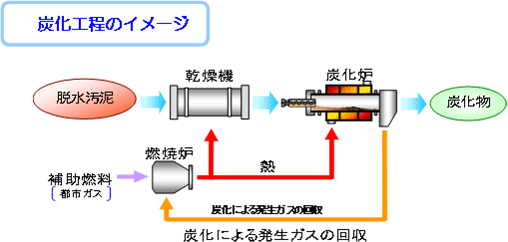

下水汚泥を脱水した後の脱水ケーキの処分方法として、乾燥や炭化することで燃料として利用する方法の研究開発が進んでいる。

図7は、平成19年に完成した東京都の東部スラッジプラント汚泥炭化施設における炭化工程のイメージである。同施設は、石炭火力発電所で利用するための炭化物を下水汚泥から製造できる、国内初の施設であり、主に乾燥機と炭化炉、乾燥機燃焼炉から構成されている。各汚泥処理施設より搬入された脱水ケーキを熱風乾燥した後、炭化炉で炭化物が製造される。炭化により発生したガスは、乾燥機および炭化炉で必要な熱を供給している燃焼炉で再利用される。

同施設は、脱水汚泥ベースで年間約99,000トンを資源化できる。また、乾燥および炭化工程でのガスの有効利用などにより、従来の汚泥焼却炉と比較して、温室効果ガスがCO2換算で年間37,000トン削減されるという試算がある。これは、山手線内側の約1.7倍の規模の森林が1年間に吸収するCO2量に相当すると見なされている。

図7 炭化工程のイメージ

出典:(公財)日本下水道新技術機構,2008.1,冬季号,Vol.1,No.3 トピックス(PDF)

(3)焼却排熱

下水汚泥焼却時に発生する排熱の用途として、次のものが挙げられる。

[1]汚泥処理施設(下水処理施設)内で汚泥処理工程に利用

[2]汚泥処理施設(下水処理施設)内で発電に利用

[3]汚泥処理施設(下水処理施設)周辺地域への熱供給

[1]は、脱水ケーキの乾燥工程と焼却工程を連続して処理する設備などで、排熱を循環させる構造としてみられる。

[2]は、排熱を利用して高温高圧の蒸気を作り、その蒸気でタービンを回して発電する方法である。原理は廃棄物発電と同じであるので、「廃棄物発電」の項目を参考にされたい。

[3]は、主に中・低温排熱を対象とした技術である。ヒートポンプにより、周辺地域の冷暖房事業における熱源として活用できる。なお、ヒートポンプの詳細は、「ヒートポンプ」の項目を参考にされたい。

現状では、高温排熱は様々な用途に利用されているが、表2に示したように中・低温排熱の大部分は利用されておらず、そのエネルギーは原油換算で約8万klに相当するとされる。

(4)建設資材

表2に示したように、下水汚泥の半分以上は焼却された後、建設資材としてリサイクルされている。その用途はセメントの原材料の一部や、粗骨材(コンクリート材料)、レンガである。

建設資材の種類や製造方法は多岐に渡るため、他の廃棄物と共に別立てで「再生材利用土木資材」の解説を設けているので参照されたい。

(5)肥料等

建設資材以外の用途として、緑地・農地への利用が挙げられる。下水汚泥には下水処理過程で活性汚泥微生物に取り込まれた窒素およびリンが豊富に含まれているため、植物にとって良質な肥料となる。この用途に使用する場合には、脱水ケーキまたは乾燥汚泥の段階で、汚泥処理を終える。

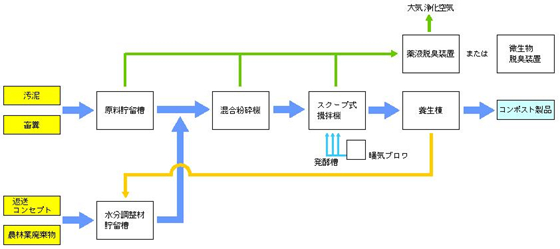

図8は、汚泥コンポスト化プラントにおける、脱水汚泥がコンポスト製品となるまでのフローである。原料となる脱水汚泥は、通気性を持たせるために供給される返送材とともに、混合・粉砕機へと供給される。同装置にて好気性発酵の条件を整えた後、発酵槽で撹拌されながら発酵される。さらに養生槽にて難分解性のものを発酵分解させて、性状を安定させてコンポスト製品とする。なお、出来上がったコンポストの一部は、返送材として使用される。

図8 汚泥コンポスト化プラントにおける基本処理工程

出典:(株)日本製鋼所「汚泥コンポスト化プラント」

近年、下水汚泥に豊富に含まれているリンが注目されている。わが国はリンのほとんどを輸入に頼っているが、リン鉱石の価格は上昇傾向にあり、涸渇も懸念されることから、汚泥焼却灰からのリン回収技術が研究されている(後述の3.1)参照)。この他、脱水ケーキを乾燥・炭化し活性炭として再生する設備も開発・実用化されている。

国土交通省では、下水道事業で重点的に新技術開発を推進する「下水道技術開発プロジェクト(SPIRIT21)」を、平成14年3月より実施している。この中の2番目の課題として、「下水道汚泥資源化・先端技術誘導(LOTUS:Lead to Outstanding Technology for Utilization of Sludge Project)プロジェクト」が、平成17年度から平成19年度までの3年間で、集中的に実施された。

LOTUSプロジェクトは以下の2分野からなり、両分野の技術の一括開発を目指す分野もある。

(1)スラッジ・ゼロ・ディスチャージ技術開発

開発目標:廃棄処分するコストよりも安いコストで下水汚泥のリサイクルができる技術開発を行う。

[1]下水汚泥のバイオソリッド燃料化

[2]下水汚泥焼却灰からのリン回収技術

[3]下水汚泥焼の活性炭化と有効利用による汚泥処理費の低減

(2)クリーン・スラッジ・エネルギー技術の開発

開発目標:下水汚泥等のバイオマスエネルギーを使って、商用電力価格と同等かそれよりも安いコストで電気エネルギーを生産できる技術の開発を行う。

[1]下水汚泥のバイオマスの同時処理方式によるエネルギー回収技術

[2]低ランニングコスト型混合消化ガス発電システム

[3]消化促進による汚泥減量と消化ガス発電

[4]湿潤バイオマスのメタン発酵・発電・活性炭化システム

同プロジェクトの特徴に、開発技術をコストで評価している点が挙げられる。再利用する技術があっても、採算が合わないために再利用に消極的になることを防ぐためである。平成20年1月時点での評価の結果、全ての技術課題が開発目標を満足していた。

○下水汚泥焼却灰からのリン回収技術

上記プロジェクトの「(1)スラッジ・ゼロ・ディスチャージ技術開発」において開発された技術に、「下水汚泥焼却灰からのリン回収技術」がある。同技術(図9)は、水酸化ナトリウムによるリン酸イオン抽出工程(図9左)と、分離した抽出液と消石灰を反応させてリン酸カルシウムを主成分とするリン酸塩を回収する工程(図9右)からなり、以下のような特徴がある。

[1]焼却灰より2種のリサイクル製品が得られる

リンを回収した処理灰は、希硫酸洗浄によって有害な重金属等を除去してしまうため、土壌環境基準および土壌含有量基準を満たしており、建設資材原料等として利用できる。回収したリン酸塩は、リン酸質肥料またはリン鉱石代替品として利用できる。

[2]抽出液を循環利用できる

リン抽出に使用する反応液を循環利用することにより、従来のアルカリ抽出法で課題となっていた薬剤費を抑えることができる。

[3]焼却炉余剰熱で必要熱量を確保できる

一連の工程における反応温度は50~70℃で、焼却炉の余剰熱で必要熱量を確保できる。

なお、同技術を適用したプラントが、現在、岐阜市において建設中(焼却灰5t/日規模)であり、2010年度から稼動を開始する予定である。コストは焼却灰1トン当たり8000円以下となり、これまでの手法よりも削減が見込める。

図9 焼却灰からのリン回収の原理(アルカリ抽出法)

出典:メタウォーター(株)「リン回収システム」

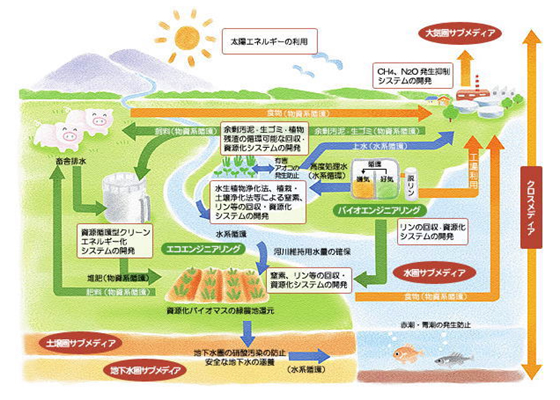

循環型社会の構築を進める上では、日々の生活・産業活動等に伴って発生する液状・有機性廃棄物を高度・適正に処理し、環境への汚濁負荷を極力削減することが不可欠である。そのため、生活排水や事業場排水およびこれらの処理過程で発生する汚泥等の液状・有機性廃棄物に対して、効率的かつ高度な処理手法を確立する研究が求められている。

国立環境研究所循環型社会・廃棄物研究センターでは、地域に応じた液状・有機性廃棄物のリサイクル技術システムおよび技術・評価マニュアルの構築を目指して研究を行っている。図10は研究開発イメージで、同研究を構成している、廃棄物系バイオマスを利用したエネルギー循環利用技術システムと、炭素・窒素・リン元素の段階的利用によるマテリアル回収利用技術システムを表している。リン元素については、「3.1)」で焼却灰からの回収技術について述べたが、図中で見られるように排水からの回収・精製技術システムも研究されている。

図10 液状・有機性廃棄物の適正処理技術の高度化イメージ

出典:国立環境研究所 循環型社会・廃棄物研究センター「その他の調査・研究」

・環境省「平成18年度事業 産業廃棄物排出・処理状況調査報告書(平成16年度実績)」

・国土交通省 第7回資源のみち委員会 資料2「資源のみちの実現に向けて-報告書(案)-」

・JFEエンジニアリング(株)「消化ガス設備」

・(一社)日本下水道施設業協会「汚泥濃縮・脱水用凝集剤の手引き案 3-1-2 ベルトプレス脱水機」

・(公財)日本下水道新技術機構,2008.1,冬季号,Vol.1,No.3 トピックス(PDF)

・メタウォーター(株)「リン回収システム」

・国立環境研究所特別研究報告(SR-75-2006)「循環型社会形成推進・廃棄物管理に関する調査・研究(終了報告)平成13~17年度」

・下水道統計要覧(平成16年度版)

・『月刊資源環境対策』Vol.44 No.7、Vol.45 No.6

・『用水と廃水』Vol.48 No.10